Matthias Reck entwickelt ein Leicht-Elektrofahrzeug für den gewerblichen und privaten Warentransport. Warum es gleich zweimal ohne unsere Plattform nicht weitergegangen wäre, lesen Sie in dieser Fallstudie.

Elektromobilität faszinierte den Diplom-Ingenieur Matthias Reck schon immer. So sehr, dass er seine umfangreichen Tätigkeiten im klassischen Maschinenbau etwas zurückfuhr und das Start-Up Reck-Elektrofahrzeuge gründete um sich mit seinem eigenen Leidenschafts-Projekt selbstständig zu machen: einem neuartigen Elektro-Lastenroller, SurbX® genannt. “Der große Clou dabei ist die Ladefläche. Dadurch eignet sich das Fahrzeug für viele weitere Anwendungsfelder, neben dem bloßen Gelangen von Punkt A nach B ”, sagt Reck. “Auf die niederflurige Ladefläche passen wunderbar die normierten Boxen, wie sie in vielen Warenlagern gängig sind – perfekt für die firmeninterne Logistik.” Auch im privaten Alltag sieht Reck viel Potenzial für das SurbX, etwa beim Wochenendeinkauf: “Zwei Getränkekisten nebeneinander passen ebenfalls exakt auf die Ladefläche.” Überzeugt von diesem Konzept tüftelte Reck vier Jahre lang an der Marktreife seiner Idee, während er sein Einkommen mit Beratertätigkeiten bestritt. Die Elektrokleinstfahrzeuge-Verordnung ermöglichte die Verkehrszulassung des SurbX. Das war kein Problem. Es fehlte eigentlich nur eines: Ein präsentabler Prototyp, um bei Herstellern Interesse zu wecken. Leichter gesagt als getan.

Dieser verflixte Achsschenkel!

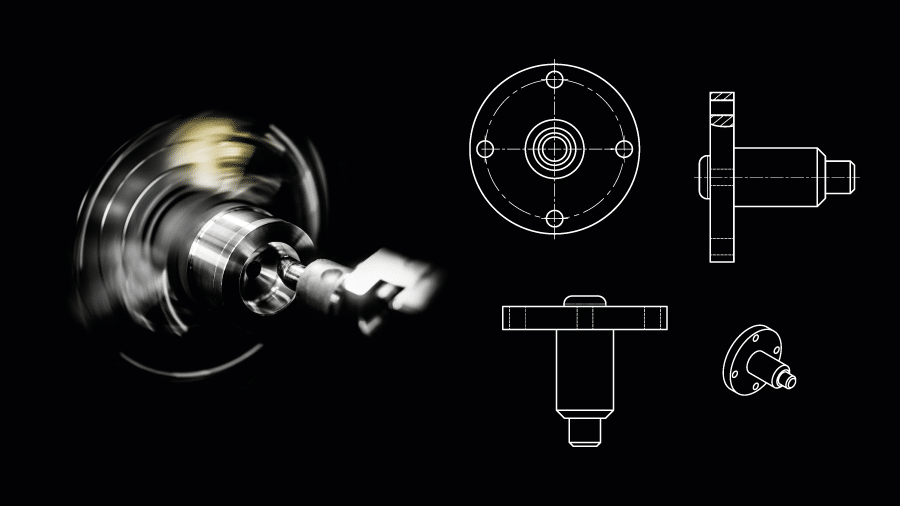

Vor allem ein Bauteil, beziehungsweise dessen Fertigung, stand einem funktionierenden Prototypen noch im Weg. Niemand wollte Reck einen dringend benötigten Achsschenkel produzieren. Er beschreibt seine Misere so: “Ich kenne wirklich viele Blechbearbeiter, aber keiner konnte oder wollte mir das Teil liefern, egal ob klassischer Betrieb oder Internetanbieter. Ich war über zwei Monate auf der Suche.”

Die Herausforderung bei dem Bauteil: drei Biegungen, eine davon mit 60 Grad, in Kombination mit relativ langen Wangen im Vergleich zur geringen Gesamtgröße. Mit sechs Millimetern war das benötigte Blech zudem recht dick. “Ich stand kurz vor dem Aufgeben, als ich Laserhub fand”, erinnert sich Reck. “Ausprobieren kostet nichts, dachte ich, und lud meine CAD-Datei hoch.” Statt Tage oder Wochen auf eine Antwort zu warten, bekam Reck seine Antwort innerhalb weniger Sekunden – und sie war sogar positiv! Der intelligente Algorithmus fand tatsächlich einen Produzenten, der mit den Spezifikationen des Achsschenkels zurechtkam (was Laserhub alles gebogen bekommt, steht auf unserer Biege-Übersicht). Preis und Lieferdatum berechnete er gleich mit. “Da wusste ich, dass ich meinen Lieferanten gefunden hatte”, sagt Reck. Durch den simplen Bestellprozess konnte Reck gleich mehrere Varianten des Achsschenkels ordern, um so das perfekte Exemplar in seiner Werkstatt und auf der Straße zu erproben.

Lieferfähig auch bei großen Bestellmengen

Reck wollte 90 Prozent der mechanischen Komponenten über Laserhub bestellen. “Als ich meine Bauteile hochgeladen hatte, hielt ich zugegebenermaßen die Luft an,” sagte Reck. Die Erleichterung folgte, als er ein realistisches Lieferdatum angezeigt bekam. “Für mich war das eine Bestätigung des Plattformkonzepts.” Er profitiert hiermit von den Vorteilen, die sich ergeben, wenn man Teile bei einem Netzwerk, anstatt bei einzelnen Hersteller anfragt.

Wie Recks Erlebnisse bestätigen, steigt im Netzwerk erheblich die Wahrscheinlichkeit, mehr und mehr einen lieferfähigen Standard-Lieferanten zu finden. Weil die Bauteile Reck-Elektrofahrzeuge rechtzeitig erreichten, konnte die Montage beginnen. “Ich habe alles, was ich zum Weitermachen brauche und genügend Zeit, mich voll und ganz um den finalen Prototypen zu kümmern.”

Jetzt selbst ausprobieren

Gerne unterstützen wir auch Ihren Prototypen mit Sofortangeboten und schneller, flexibler Teilebeschaffung. Um alle unsere Leistungen zu nutzen, benötigen Sie lediglich ein Kundenkonto auf unserer Plattform. Die Anmeldung ist kostenlos.

(Alle Fotos: Matthias Reck)