Teilegeometrien

Im Folgenden stellen wir Ihnen zwei häufige, aber unter Umständen für die Fertigung kritische Teilegeometrien vor. Wir gehen im Detail darauf ein, was bei der Tieflochbohrung im Drehteil zu beachten ist, und zuletzt noch auf einen häufigen „Anfängerfehler“ bei der Konstruktion von Dreh-Fräs-Teilen.

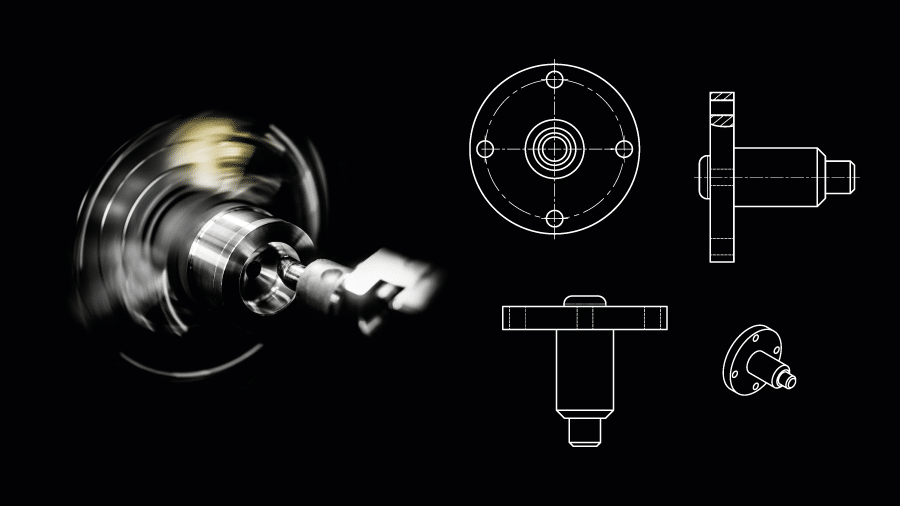

Der Flanch

Bei dieser Scheibe geringer Länge und großem Durchmesser ergibt sich eine sehr kurze Spannfläche auf der Außenmantelfläche.

Das führt zu folgenden Problemen:

- Das Teil muss länger gesägt werden, da die beiden Stirnflächen (also die Vorder- und Hinterseite des Drehteils) zuerst zugesägt und abgespannt werden müssen

- Die Laufzeit erhöht sich durch zusätzliche Planbearbeitungen.

- Es entsteht mehr Materialverschnitt, der die Kosten des Bauteils nach oben treibt.

Unsere Empfehlungen:

- Konstruieren Sie das Drehteil mit einer Mindestlänge von 10 mm, um eine stabile Spannung zu ermöglichen.

- Ein Durchmesser bis zu 60 mm ist von Vorteil, da dieses bei einem CNC-Drehautomaten mit Stangenlader aus dem Vollmaterial abgestochen werden kann. Andernfalls müssen einzeln die zugesägten Bauteile abgearbeitet werden.

Die Welle

Bei der länglichen, recht dünnen Geometrie ergibt sich die Gefahr von Schwingungen im Material, da bei dieser Länge der Großteil des Bauteils nicht eingespannt werden kann und die Stabilität bis zur anderen Spitze des Bauteils nicht genügen würde.

Das führt zu folgenden Problemen:

- Durch die unkontrollierte Vibration des Drehteils sind Maßhaltigkeit und Oberflächenqualität schwer erreichbar.

- Die Stückzeit erhöht sich aufgrund von notwendigen Schnittdatenanpassungen während der Bearbeitung.

- Vibrationen und Schwingungen im Werkstück erhöhen den Verschleiß der Drehwerkzeuge und führen so schnell zu höheren Kosten.

- ggf. erhöhen sich auch Rüst- und Nebenzeiten durch Stabilisierungsmaßnahmen (Lynette o.ä.).

Unsere Empfehlungen:

- Konstruieren Sie für lange Bauteile stirnseitige Zentrierbohrungen, in denen das Bauteil eingespannt werden kann.

- Setzen Sie die Bearbeitungsflächen möglichst weit aus der Mitte des Bauteils heraus.

- Falls möglich, passen Sie den größten Außendurchmesser an das Rohmaterial an – so sparen Sie Bearbeitungszeit und Schneidkantenverschleiß.

Neben diesen kniffligen Teilegeometrien möchten wir Ihnen auch einige Bauteilelemente vorstellen, bei deren Fertigung unter Umständen Schwierigkeiten auftreten.

Bemaßung von Tieflochbohrungen im Drehteil

Wendeplattenbohrer sind im Längen-Durchschnitts-Verhältnis genormt. Die Norm für die Sacklochbohrung lautet 1 ⋅ ø bis max. 5 ⋅ ø. In unserem Beispiel bestünde die maximale Bohrungstiefe also aus ø30 ⋅ 5 = 150 mm.

Problem: Diese so bemaßte Sacklochbohrung kann in dieser Tiefe nicht mit Standardwerkzeugen gefertigt werden.

Unsere Empfehlungen:

- Möglichkeit einer Durchgangsbohrung prüfen: so wäre beidseitiges Bohren möglich.

- Falls das keine Option ist, bleibt nur den Durchmesser zu vergrößern, falls die Bauteilfunktion auf diese Weise weiterhin gewährleistet werden kann, oder

- die Tiefe zu reduzieren.

Fräskonturen

Mittlerweile ist es in der Industrie fast gewöhnlich geworden, dass viele Drehbauteile auch Fräselemente enthalten. Diese hängen mit dem Anspruch an die spätere Funktion der Bauteile zusammen.

In der Beispielkonstruktion ist ein Drehteil mit gefräster Rechtecktasche zu sehen. Beide Bilder unterscheiden sich durch unterschiedlichen Eckenradius (links: r = 0, rechts: r = 3). Um es vorweg zu nehmen: Das linke Teil kann so nicht gefertigt werden! Scharfe Ecken sind mit dem Fräser, der selbst einen Radius hat, nicht realisierbar.

Bei Innenkonturen gibt der Fräser den Mindestradius vor. Es ist unerlässlich, bei Rechtecktaschen Radien anzubringen (natürlich auch bei allen anderen Fräskonturen mit Ecken).

Im Hinterkopf sollte man behalten, dass das Werkzeug umso filigraner ist, je kleiner der Radius konstruiert wird. Fräser mit sehr kleinem Radius sind anfälliger für Werkzeugbruch.

Unsere Empfehlung:

- Konstruieren Sie stets mit einem Fräserradius von mindestens 2-3 Millimetern.

- Falls Formschluss notwendig sein sollte, können Ecken auch freigebohrt werden.