Ihr verlässlicher Partner für Metallteile

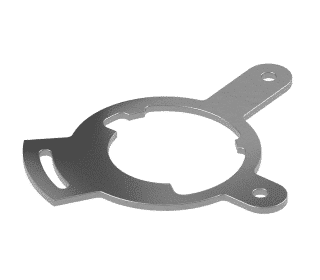

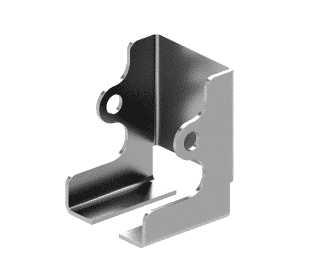

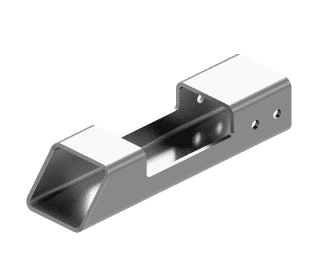

Unsere Bearbeitungsverfahren

Laserschneiden

Biegen & Abkanten

CNC-Drehen & Drehfräsen

CNC-Fräsen

Rohrlaserschneiden

254 mm

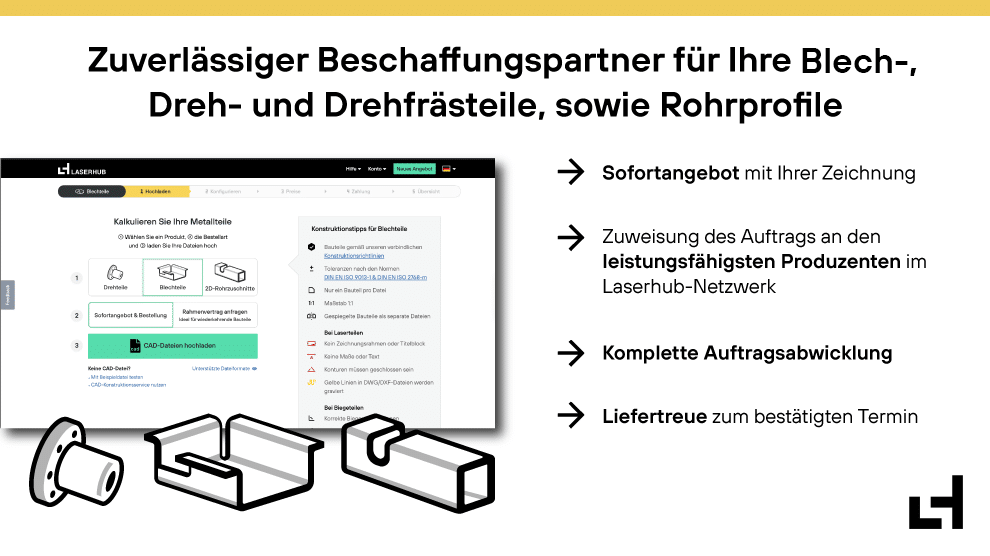

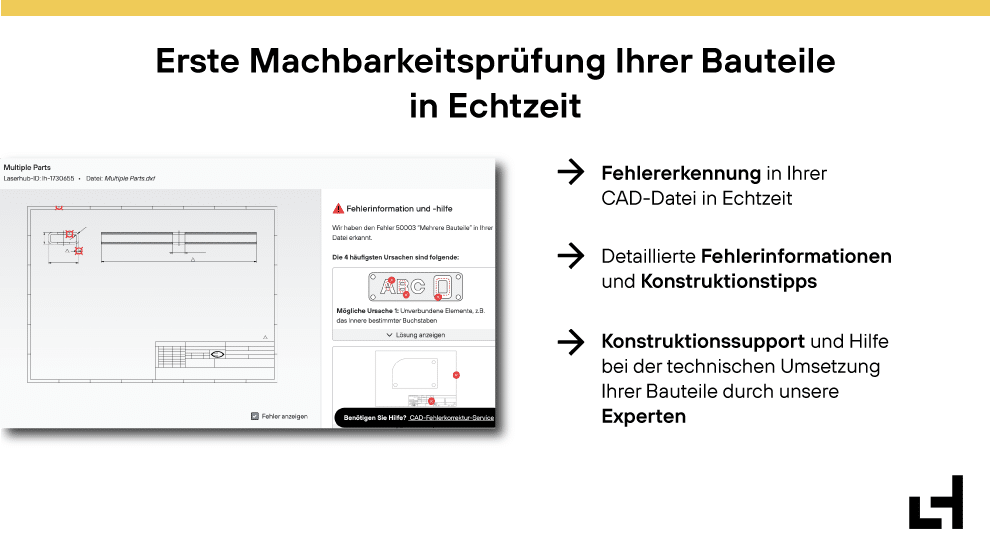

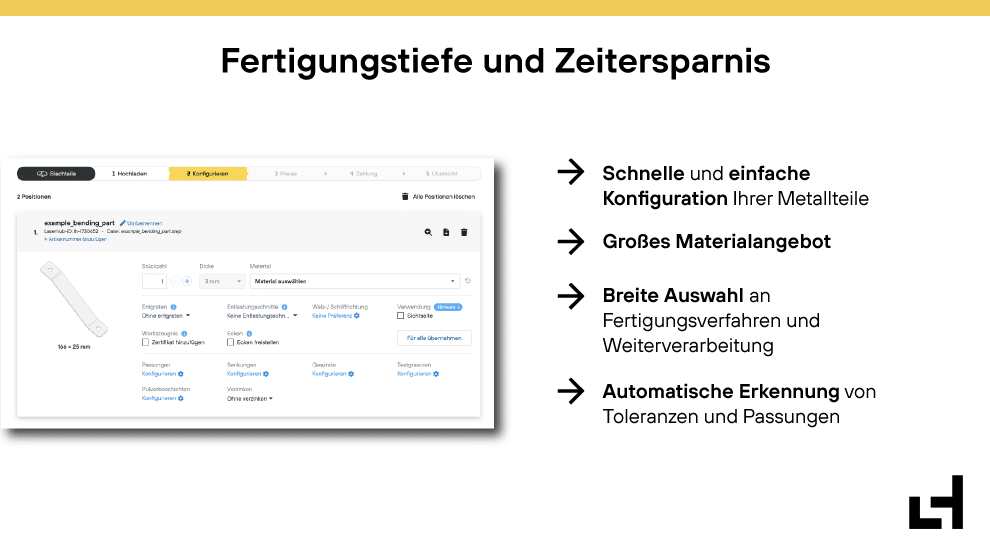

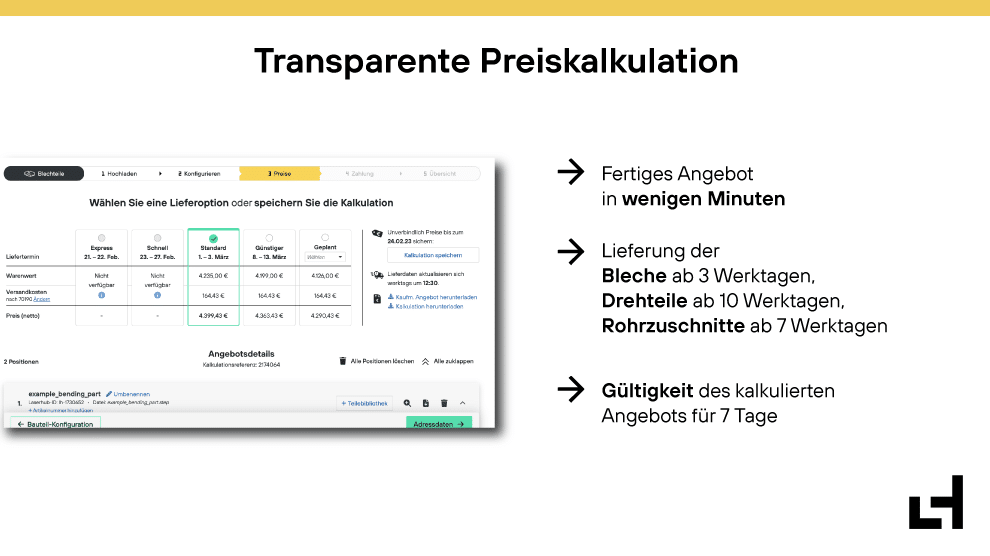

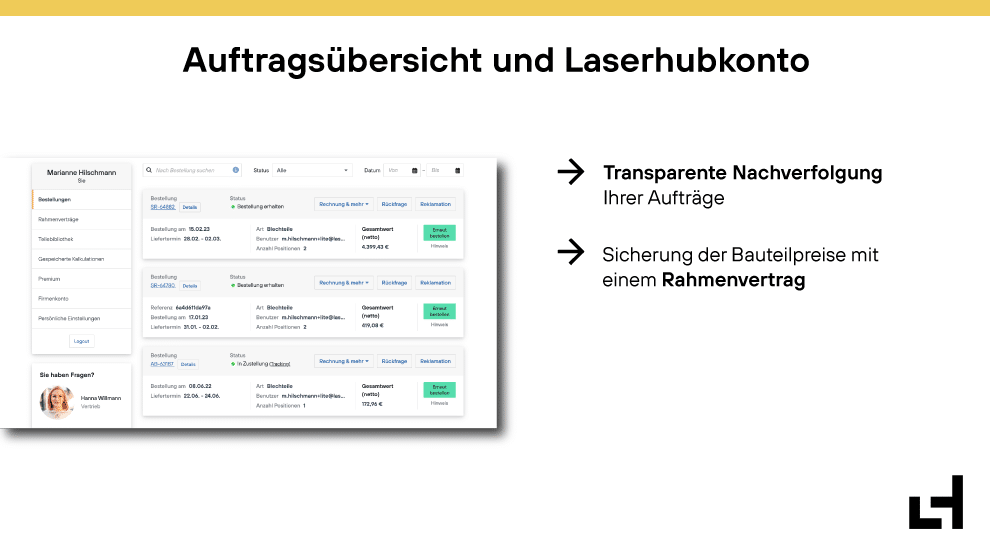

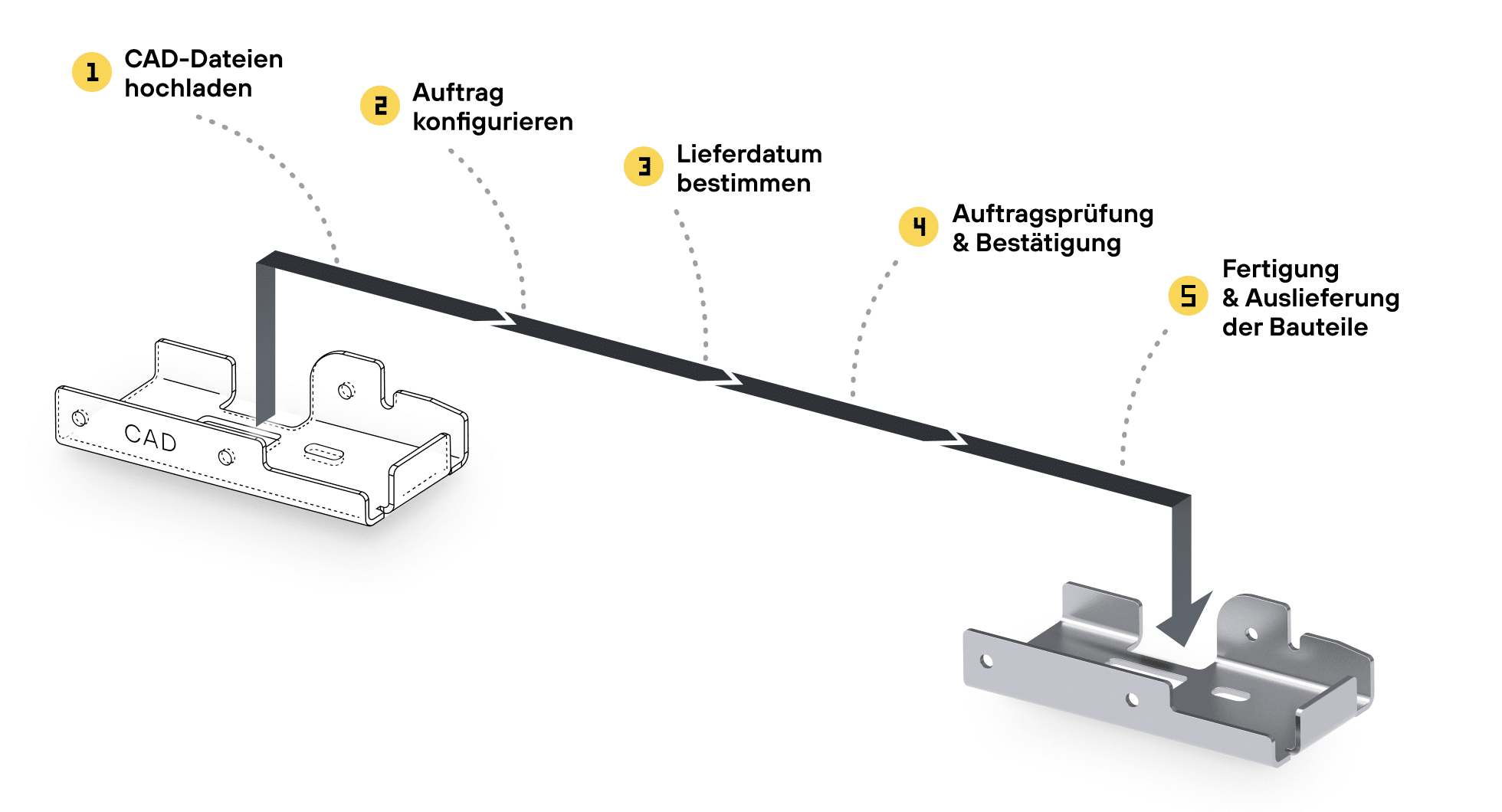

So funktioniert die Bestellung bei Laserhub

Mit der kostenlosen und unverbindlichen Registrierung erhalten Sie direkt Rückmeldung zur Machbarkeit, einen verbindlich kalkulierten Preis und Auskunft über mögliche Lieferzeiten für Ihr individuelles Metallteil.

Werden Sie Teil des Laserhub-Netzwerks

Ihr Unternehmen besitzt Expertise im Bereich Laserschneiden, Abkanten, CNC-Drehen, Rohrlaserschneiden oder weiteren Metallbearbeitungsverfahren? Dann werden Sie Teil des radikal vereinfachten, digitalen Prozesses der Metallteilebeschaffung und erhalten einen überregionalen Zugang zu über 10.000 Kunden.

Kundenstimmen: Unser Service überzeugt

Unsere Vision und Mission

Wir bei Laserhub haben uns das Ziel gesetzt, dass Sie als strategischer oder operativer Einkäufer bis zu 70% Ihrer Prozesskosten einsparen und damit keine Zeit mehr für das Lieferanten-Management aufwenden müssen. So können Sie Ihren Einkaufsprozess effizient gestalten und sich auf Ihr Kerngeschäft konzentrieren.

Aus unserem Blog