Richtlinien für Rohrlaserteile

Inhalt

Laserhub - Ihr verlässlicher Partner für Metallteile

Wir vereinfachen Anfrage, Bestellung und Lieferung in einem einfachen digitalen Prozess. Erhalten Sie direkt Rückmeldung zur Machbarkeit, einen sofort kalkulierten Preis und Auskunft über mögliche Lieferzeiten für Ihr individuelles Metallteil.

✓ Sofort-Angebot ✓ Ein Ansprechpartner ✓ Dauerhaft kostengünstig ✓ Lieferung ab 3 Werktage

Wichtige Hinweise

- Beim automatisierten Rohrlaserschneiden können Druckstellen und Kratzer vom Bewegen des Backenfutters auf der Rohraußenseite entstehen. Auch wenn dies bei einem Einzelteil nicht der Fall war, kann es in der Serie nicht garantiert werden.

- Grundsätzlich werden nur Fertigungsschritte ausgeführt, die in der Online-Kalkulation auswählbar sind oder automatisch erkannt und auf der Bestellübersicht ausgewiesen werden.

- Laserhub bietet 2D- und 3D-Laserschneiden an. So können Sie die optimale Ausführung für Ihre Konstruktion bereits beim Bestellen auswählen. Mehr Informationen zu den Unterschieden zwischen 2D- und 3D-Rohrlaserschneiden finden Sie unten auf dieser Seite.

- Je nach Material und Fertigungsschritten kann die unbehandelte Oberfläche ölig oder bei Stählen gar rostig sein. Das Vormaterial kommt von Werk ab standardmäßig bedruckt. Bei rohen Oberflächen kann es also sein, dass die Schrift noch auf den Bauteilen zu sehen ist. Da das Laserschneiden ein thermisches Trennverfahren ist, kann die Schnittkante und der Schnittwinkel je nach Materialstärke abweichen.

- Sollten besondere Oberflächenanforderungen für Ihr Bauteil benötigt werden, müssen diese im Kommentar erfragt werden. Normen und Hinweise in Zeichnungen können hier nicht beachtet werden.

Abmaße

- Minimaler Hüllkreis: 12 mm

- Maximaler Hüllkreis: 250 mm

- Maximale Blechdicke Stahl: 10 mm

- Maximale Blechdicke Edelstahl: 6 mm

- Maximale Blechdicke Aluminium: 5 mm

- Fertigungsgenaugigkeit +/- 0,1 mm

- Maximale Profillänge: 5800 mm

- Maximal 225 kg pro Bauteil, bis 30 Kg Paketsendung

Anmerkung: Sollte ein gewünschtes Profil nicht verfügbar sein, kontaktieren Sie uns gerne. Auch bei Überschreiten der Längen oder Gewichtsrestriktionen kann es sich lohnen, den direkten Kontakt zum Vertriebsteam zu suchen.

Wichtig: CAD-Dateien können ausschließlich in Millimetern (mm) verarbeitet werden. Nur so können wir die korrekt bemaßte Produktion Ihrer Bauteile gewährleisten. Um die Maßeinheit korrekt einzustellen, prüfen Sie die Einstellungen zur Maßeinheit in Ihrem CAD-Programm oder Ihre Einstellungen während des Exports.

Anforderungen an die CAD-Datei

- Das Bauteil ist ein Volumenkörper

- Verarbeitbare Dateiformate: STEP & STP

- Alle quadratischen und rechteckigen Profilformen besitzen sowohl einen Innen-, als auch einen Außenradius

- CAD-Datei enthält keine Blindlöcher, Gewindebohrungen, Senkungen oder Fasen

- Das Bauteil sollte einheitlich gefärbt sein

- Der maximale Durchmesser beträgt 219,1 mm

- Das Höchstgewicht beträgt 225 kg

Toleranzen

Ausführliche Informationen zu den Toleranzen finden Sie hier.

Hinweise zu Qualitätsstandards

Zusammen mit unseren Produzenten haben wir für Rohrprofile und die Fertigung der Rohrteile folgenden Standards definiert, damit Sie sich auf unsere Qualität verlassen können:

Qualität Innenseite:

- Spritzer im Hohlraum des Rohres und auf bereits geschnittenen Kanten entstehen durch das thermische Trennverfahren und lassen sich nicht vermeiden.

Radien Vierkantprofile

Ein häufiges Problem bei der Konstruktion von Bauteilen aus Rohren und Profilen ist, dass in den Ecken des Rohres keine Radien gekennzeichnet sind oder dass das Bauteil ein falsches Verhältnis zwischen innerem und äußerem Radius aufweist.

Bei der Konstruktion ist daher zu beachten, dass zwingend jede Ecke des Rohres Radien besitzt. Der innere Radius muss dabei mindestens einem Maß von 1 mm entsprechen. Das Maß des äußeren Radius ergibt sich durch die Summe aus Wandstärke und Maß des inneren Radius (Außenradius = Innenradius + Wandstärke).

Diese Radien dienen ausschließlich zur Gewährleistung der gleichbleibenden Wandstärke für die Analyse durch unsere Plattform und haben nichts mit dem gefertigten Bauteil zu tun — hier gelten die entsprechenden Normen des Halbzeugs.

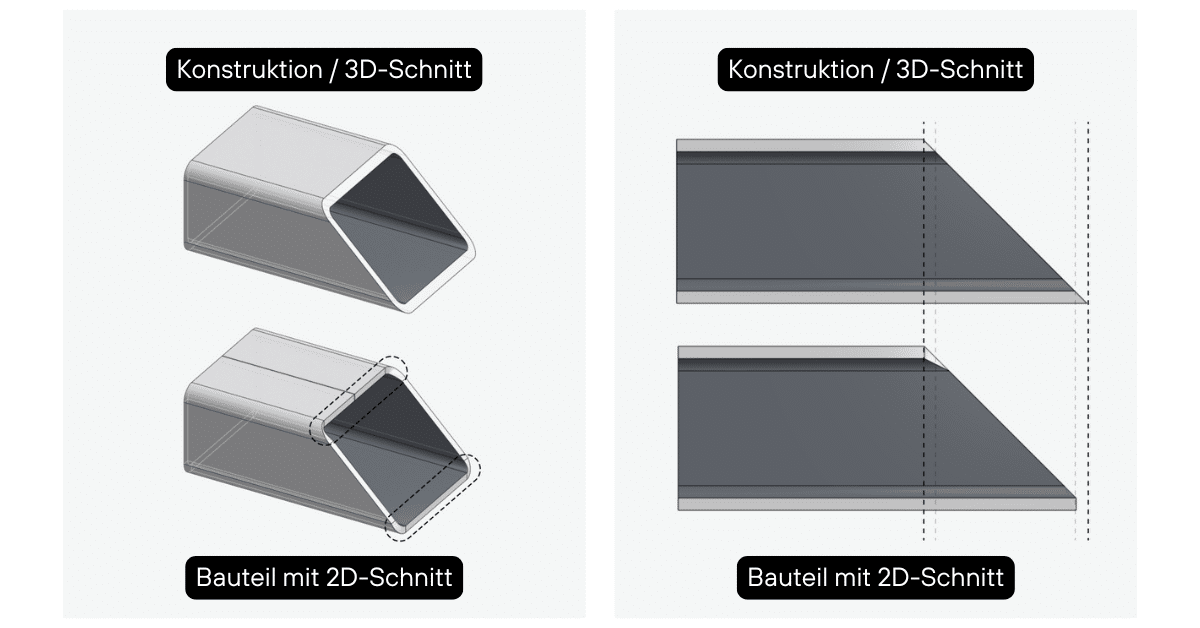

Unterscheidung zwischen 2D- und 3D-Rohrlaserschneiden

Laserhub bietet sowohl 2D- als auch 3D-Rohrlaserschneiden an.

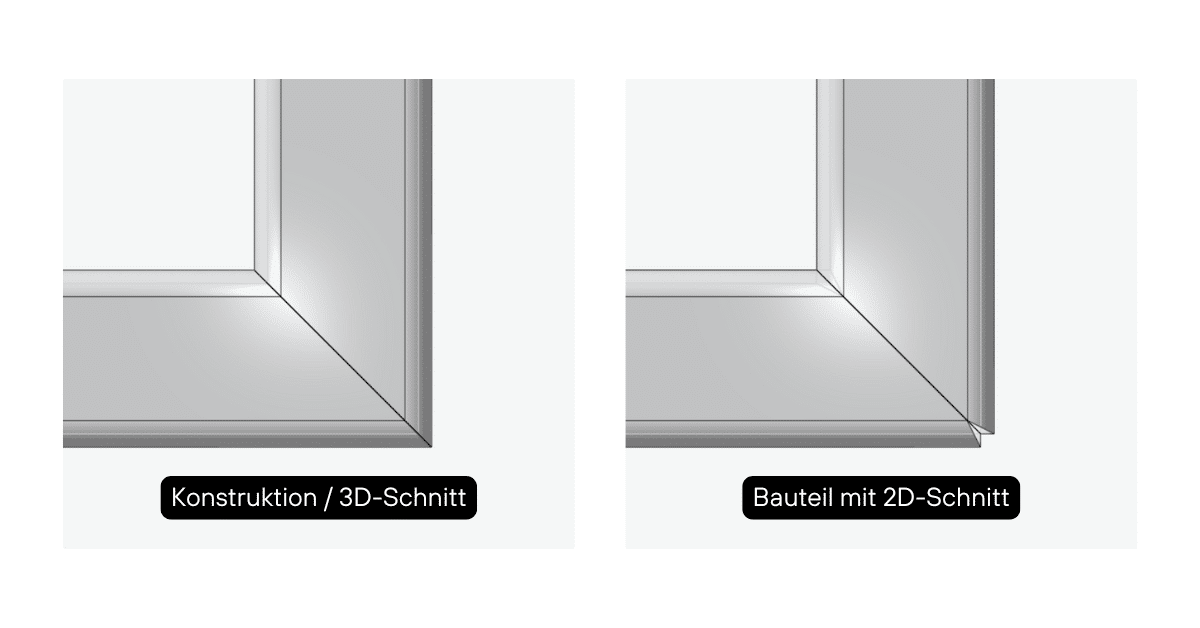

Beim 2D-Rohrlaserschneiden steht der Schneidkopf des Lasers immer 90° zum Material. Dies führt dazu, dass alle Ausschnitte stets senkrecht durch die Wand des Rohres verlaufen und Kanten, welche schräg oder nicht über die vollständige Materialstärke definiert sind, teilweise kürzer ausfallen.

Der Schneidkopf beim 3D-Rohrlaserschneiden hingegen kann durch die präzise und flexible Steuerung auf mehreren Achsen Schrägen mit einem Winkel von bis zu ± 45° erzeugen. Dabei kann der 3D-Schnitt entlang der 3D-Konstruktion durchgeführt werden.

Insbesondere bei Rohrlaserteilen, die später zu einem Rahmen verschweißt werden sollen, wird der Unterschied zwischen 2D- und 3D-Rohrlaserschneiden deutlich. Die Furchen lassen sich in der Regel beim Schweißen füllen.

Löcher in Rundrohren

Auch hier ist zu beachten, dass durch das 2D-Rohrlaserschneiden immer 90 Grad zur Oberfläche geschnitten wird. Dies hat zur Folge, dass runde / zylindrisch gezeichnete Löcher (linkes Loch) ellipsenförmig ausfallen (rechtes Loch). Damit sind die Löcher nicht für Schraubgewinde geeignet.

Betrachtet man die konstruierten Löcher im Querschnitt, so sorgt das 2D-Rohrlaserschneiden dafür, dass Löcher an der Außenwand des Rohres weiter und ellipsenförmig ausfallen (vergleichend durch K als konstruierte Form und P als produzierte Form dargestellt). Der Lochdurchmesser an der Innenwand des Rohres entspricht dem konstruierten Lochdurchmesser.

Rohrverbindungen

CAD-Dateien, welche für 3D-Rohrlaserteile konstruiert wurden, aber dann in 2D-Rohrlaserteile konvertiert werden, können dazu führen, dass die Bauteile nicht immer “passgenau” miteinander verbunden werden können.

Position der Schweissnaht

Da die Beladung der Rohrlaserschneidmaschine in Bündeln stattfindet, kann keine genaue Position der Schweißnaht festgelegt werden. Daher besteht die Möglichkeit, dass identische Zuschnitte unterschiedliche Positionen der Schweißnaht aufweisen, wenn dafür mehrere Rohre benötigt werden.

Falls eine genaue Positionierung der Schweißnaht notwendig ist, bitten wir Sie darum, dies im „Kommentar für Laserhub“ mitzuteilen und darüber hinaus in der technischen Zeichnung zu vermerken. Wir prüfen daraufhin die Machbarkeit.

U-förmige Rohrzuschnitte

Bei größeren Ausschnitten in Rohren kann es zu einem starken Verzug der Bauteile kommen. Um die Produktion sicherzustellen, können vom Produzenten auch Stege zwischen den Ausschnitten konstruiert werden, um ein Aufziehen oder Zusammenklappen des Rohrs beim Schneiden zu verhindern.

Unter Umständen bietet es sich für Ihre Produkte an, die aufgrund der langen Schenkel bislang nicht biegbaren Zuschnitte nun aus dem Rohr zu schneiden oder sich „teurere Biegeschritte“ zu sparen.

Wichtig ist hierbei, dass das Rohrprofil zumindest an einer Stelle den vollen Umfang des Rohres abbildet. Für diesen Zweck bietet es sich an, mit dünnen Stegen zu arbeiten, die den gewünschten Zuschnitt mit dem notwendigen, kompletten Rohrprofil verbinden. Eine Stegbreite von 0,5 x Wandstärke bietet sich hierfür an. Die Stege müssen im Anschluss wieder entfernt werden.

Spat an der Innenseite des Rohres

Wenn Material beim Rohrlaserschneiden ausgetrieben wird und sich dieses an der gegenüberliegenden Innenseite festsetzt, spricht man vom “Spat”.

Die Spatbildung hängt von folgenden Parametern ab:

- Wandstärke: Je dicker die Wandstärke, desto mehr Material wird beim Laserschneiden ausgetrieben. Daher führt eine größere Wandstärke zu mehr Spat.

- Innendurchmesser des Rohrzuschnitts: Durch einen größeren Rohrdurchmesser hat der ausgetriebene Materialschmelz beim Fallen mehr Zeit zum “abkühlen”. Daher führt ein größerer Durchmesser zu weniger Spat an der gegenüberliegenden Seite.

- Auswahl des Fertigungsmaterials: Glatte sowie gefettete Rohre sind gegenüber rohen und trockenen Rohren unempfindlicher.

Mindestmaße für Laserschnitt

Auch wenn der Laserschnitt ziemlich präzise ist, gibt es Grenzen, bei denen durch zu hohen Energieeintrag auf wenig Fläche nicht mehr die gewünschte Qualität erzielt werden kann. Daher sollten die Mindestmaße bei der Konstruktion der Metallteile beachtet werden:

- Mindestmaße Lochdurchmesser = 0,7 x Materialstärke

- Mindestmaße Steg- und Schlitzbreite = 0,7 x Materialstärke (z.B. bei Lüftungsöffnungen)

- Mindestmaße Bauteilgröße 20 x 20 mm

Eckenverrundung

Um eine bessere Schneidqualität zu gewährleisten, fertigen wir Laserteile grundsätzlich mit einem Eckenradius von mindestens 0,3 Millimeter (je nach Materialstärke kann dieser auch stark nach oben abweichen).

Sollten Sie konstruktionsbedingt keine verrundeten Ecken wünschen, geben Sie uns bitte im Kommentarfeld Ihrer Bestellungen einen Hinweis darauf, dass Sie „spitze Ecken“ wünschen. Dies gilt nur für Außenecken.

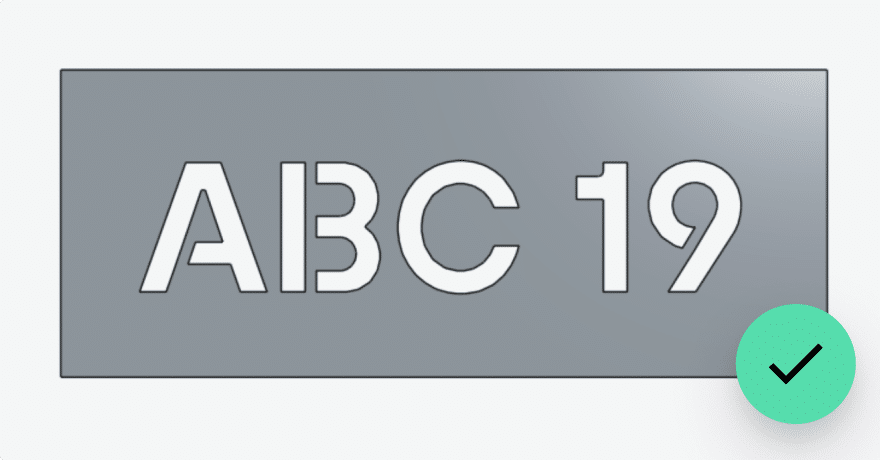

Stege bei Buchstabeninnenteilen

Sofern Beschriftungen ausgeschnitten werden sollen, ist zu beachten, dass die ausgeschnittenen Innenteile beim Laserschneiden ebenfalls ins Rohr fallen können. Um diese Reststücke zu erhalten und mitliefern zu können, müssen diese mit dem Rest des Rohrs mit einem Steg verbunden werden.

Materialverfügbarkeiten prüfen

Mit unserem Materialkonfigurator im Materialkatalog können Sie die aktuelle Verfügbarkeit des Materials für die gewünschte Profilform, Rohrgröße, Wandstärke und weitere Parameter prüfen. Mit dem kostenlosen Laserhub-Konto können Sie Ihre Rohrlaserteile außerdem in unterschiedlichen Ausführungen unverbindlich konfigurieren und kalkulieren.

PDF-Zeichnung

So funktioniert die Bestellung von Rohrlaserteilen