Toleranzen beim Laserschneiden: Präzision und Normen in der Metallbearbeitung

Toleranzen spielen eine zentrale Rolle beim Laserschneiden, da sie maßgeblich die Präzision und Qualität der gefertigten Bauteile bestimmen. Insbesondere in der Metallbearbeitung müssen genaue Vorgaben eingehalten werden, um die Funktionalität der Werkstücke sicherzustellen. In diesem Artikel erfahren Sie, was Toleranzen beim Laserschneiden bedeuten, welche Normen gelten und wie die Einhaltung dieser Toleranzen die Fertigung optimiert.

Was sind Toleranzen beim Laserschneiden?

Toleranzen beschreiben Abweichungen zwischen den geplanten Maßvorgaben und den tatsächlich gefertigten Dimensionen eines Werkstücks. Beim Laserschneiden wird mit Schnittspaltbreiten im Mikrometerbereich gearbeitet, wodurch besonders enge Toleranzen möglich sind. Diese Genauigkeit ist entscheidend für Branchen wie den Maschinenbau, die Medizintechnik und den Fahrzeugbau, wo selbst minimale Maßabweichungen die Funktionalität beeinträchtigen können.

Industriestandards und DIN EN ISO 9013-1

Die Toleranzen beim Laserschneiden unterliegen international festgelegten Normen, die eine einheitliche Qualität gewährleisten. Laserhub arbeitet nach dem Industriestandard DIN EN ISO 9013-1, welcher Grenzabmaße für unterschiedliche Materialstärken definiert.

Beispiele aus der DIN EN ISO 9013-1

- Werkstückdicke von 0 bis ≤ 1 mm: Toleranz ± 0,075 mm

- Werkstückdicke von 10 bis ≤ 15 mm: Toleranz ± 0,3 mm

- Werkstückdicke von 20 bis ≤ 25 mm: Toleranz ± 0,45 mm

Diese Normen stellen sicher, dass Laserteile unabhängig vom Material und der Dicke konsistent und präzise gefertigt werden.

Eine ausführliche Dokumentation der Toleranzen, die bei Laserhub gelten, finden Sie auf der Toleranzen-Seite.

Da einige Begriffe nicht selbsterklärend sind, finden Sie im Folgenden eine kurze Erläuterung der einzelnen Begriffe.

Was ist die Werkstückdicke?

Die Werkstückdicke bezeichnet die Stärke bzw. den Durchmesser des Materials, das bearbeitet wird – beispielsweise die Dicke eines Blechs oder einer Platte. Sie wird in Millimetern angegeben. In der Tabelle ist die Werkstückdicke in verschiedenen Kategorien eingeteilt (z. B. „> 0 bis < 3 mm“ oder „≥ 3 bis < 10 mm“).

Was sind Nennmaße?

Die Nennmaße sind die geplanten, theoretischen Maße eines Werkstücks vor der Fertigung. Das ist das Maß, das in der CAD-Zeichnung oder Planung spezifiziert wird und auf das die Fertigung abzielt. Es ist die „Sollgröße“, die das fertige Bauteil erreichen soll, ohne Berücksichtigung von möglichen Abweichungen.

Ein Beispiel für ein Nennmaß wäre, wenn in der CAD-Zeichnung eines Werkstücks angegeben ist, dass das Bauteil 20 x 20 Zentimeter groß sein soll. Dieses Maß ist das Sollmaß, das die Fertigung anstrebt. Wenn das Werkstück jedoch nach der Fertigung beispielsweise 20,02 x 20,01 Zentimeter groß ist, handelt es sich um eine Abweichung vom Nennmaß. Solange diese Abweichung innerhalb der zulässigen Grenzabmaße liegt (zum Beispiel ± 0,05 cm), gilt das Werkstück als konform und präzise gefertigt.

Was sind Grenzabmaße?

Die Grenzabmaße geben die maximal zulässigen Abweichungen vom Nennmaß an, also wie viel das tatsächliche Maß des Werkstücks vom geplanten Maß abweichen darf. Diese Toleranzen werden in der Tabelle in Millimetern angegeben. Beispielsweise darf bei einer Werkstückdicke von „> 0 bis ≤ 1 mm“ das fertige Bauteil um ± 0,075 mm vom Nennmaß abweichen.

Zusammenführung der einzelnen Begriffe

In der Tabelle wird der Zusammenhang zwischen Werkstückdicke, Nennmaß und Grenzabmaß dargestellt. Je dicker und größer die Werkstückdicke ist, desto größer sind die typischen Grenzabmaße (Toleranzbereich), da bei dickeren Materialien die Schneidgenauigkeit durch technische Faktoren wie Laserleistung und Materialverhalten beeinflusst wird.

Toleranzen nach DIN EN ISO 9013-1

| Werkstückdicke | Nennmaße | |||||||||

| > 0 bis < 3 |

≤ 3 bis < 10 |

≤ 10 bis < 35 |

≥ 35 bis < 125 |

≥ 125 bis < 315 |

≥ 315 bis < 1.000 |

≥ 1.000 bis < 2.000 |

≥ 2.000 bis < 4.000 |

≥ 4.000 bis < 6.000 |

≥ 6.000 bis < 8.000 |

|

| Grenzabmaße | ||||||||||

| > 0 bis ≤ 1 | ± 0,075 | ± 0,1 | ± 0,1 | ± 0,2 | ± 0,2 | ± 0,3 | ± 0,4 | ± 0,65 | ± 0,9 | ± 1,6 |

| > 1 bis ≤ 3,15 | ± 0,1 | ± 0,1 | ± 0,2 | ± 0,25 | ± 0,25 | ± 0,35 | ± 0,4 | ± 0,65 | ± 1 | ± 1,75 |

| > 3,15 bis ≤ 6,3 | ± 0,2 | ± 0,2 | ± 0,25 | ± 0,25 | ± 0,3 | ± 0,4 | ± 0,45 | ± 0,7 | ± 1,1 | ± 1,9 |

| > 6,3 bis ≤ 10 | — | ± 0,25 | ± 0,3 | ± 0,3 | ± 0,35 | ± 0,45 | ± 0,55 | ± 0,75 | ± 1,25 | ± 2,2 |

| > 10 bis ≤ 15 | — | ± 0,3 | ± 0,35 | ± 0,4 | ± 0,45 | ± 0,55 | ± 0,65 | ± 0,85 | ± 1,5 | ± 2,5 |

| > 15 bis ≤ 20 | — | ± 0,4 | ± 0,4 | ± 0,45 | ± 0,55 | ± 0,75 | ± 0,85 | ± 1,2 | ± 1,9 | ± 2,8 |

| > 20 bis ≤ 25 | — | ± 0,45 | ± 0,5 | ± 0,6 | ± 0,7 | ± 0,9 | ± 1,1 | ± 1,6 | ± 2,4 | ± 3,25 |

Faktoren, die die Toleranzen beeinflussen

Die Toleranzen beim Laserschneiden werden durch mehrere Faktoren bestimmt:

- Materialdicke: Je dünner das Material, desto enger können die Toleranzen sein. Dickere Bleche erfordern größere Toleranzwerte, da die Schnittfuge breiter wird.

- Materialeigenschaften: Materialien wie Edelstahl oder Aluminium beeinflussen die Schnittpräzision, da ihre Wärmeleitfähigkeit und Festigkeit unterschiedlich sind.

- Laserleistung: Leistungsstarke Lasermaschinen erzielen engere Toleranzen, da sie den Schnittspalt präzise kontrollieren können.

- Schnittgeschwindigkeit: Höhere Geschwindigkeiten können die Genauigkeit beeinträchtigen, da der Laserstrahl weniger Zeit hat, den Materialschnitt exakt zu führen.

Nachbearbeitung: Entgraten und andere Verfahren können die Endmaße leicht verändern.

Vorteile enger Toleranzen beim Laserschneiden

Die Einhaltung enger Toleranzen bietet zahlreiche Vorteile, darunter:

- Höhere Passgenauigkeit: Werkstücke passen perfekt in ihre Baugruppen und erfordern keine Nacharbeit.

- Weniger Ausschuss: Präzise Maße reduzieren fehlerhafte Bauteile und sparen Materialkosten.

- Optimale Funktionalität: Bauteile mit engen Toleranzen erfüllen ihre mechanischen und ästhetischen Anforderungen exakt.

Branchen, die von präzisen Toleranzen beim Laserschneiden profitieren

Engste Toleranzen sind essenziell für zahlreiche Branchen:

- Maschinenbau: Passgenaue Komponenten für komplexe Maschinen.

- Elektroindustrie: Herstellung präziser Gehäuse, Steckverbinder und Schaltanlagen.

- Medizintechnik: Filigrane Bauteile mit höchsten Ansprüchen an Genauigkeit.

- Luft- und Raumfahrt: Fertigung von leichten und präzisen Konstruktionselementen.

- Fahrzeugbau: Bauteile für Motoren, Karosserien und Fahrwerke mit minimalen Maßabweichungen.

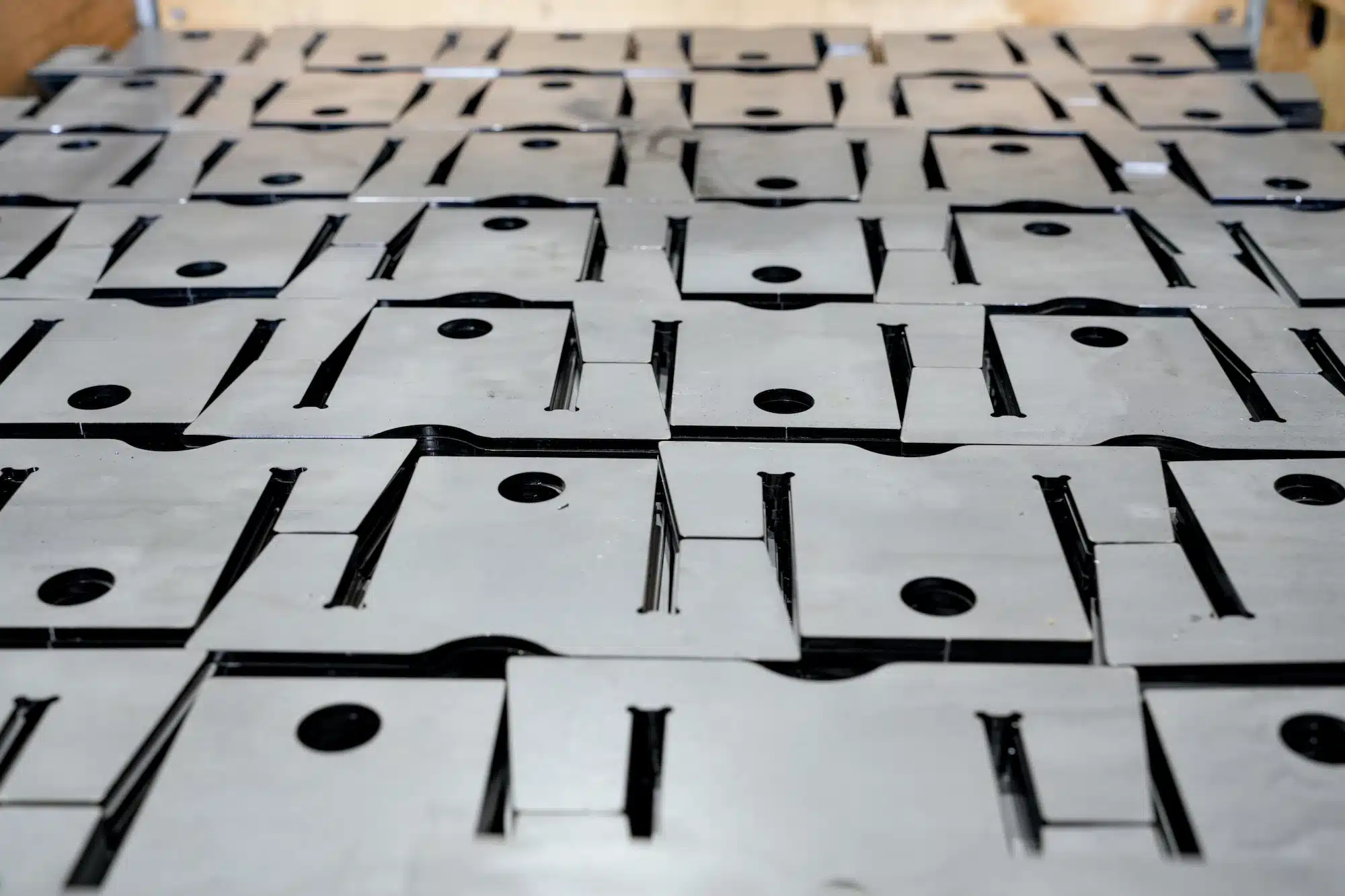

Toleranzen beim Laserschneiden bei Laserhub

Laserhub setzt auf höchste Präzision und arbeitet nach dem Industriestandard DIN EN ISO 9013-1, um eine konsistente Qualität für alle Werkstücke zu gewährleisten.

Laserhub ist Ihr verlässlicher Partner für präzise Metallteile und setzt dabei auf einen vollständig digitalen Prozess, der Anfrage, Bestellung und Lieferung deutlich vereinfacht. Über unsere Plattform können Sie Ihre Zeichnungen bequem hochladen, Ihr Bauteil individuell konfigurieren und profitieren anschließend von einem Sofort-Angebot – so haben Sie von Anfang an volle Transparenz über Preis und Lieferzeit. Ein fester Ansprechpartner begleitet Sie zuverlässig durch den gesamten Ablauf, während Sie sich auf dauerhaft kostengünstige Konditionen verlassen können. Dank unseres großen Netzwerks zertifizierter Produzenten und klar definierter Lieferfenster erhalten Sie Ihre maßgeschneiderten Bauteile exakt nach Ihren Anforderungen – und das bereits ab 4 Werktagen. Bei Laserhub müssen Sie sich um nichts mehr kümmern – wir sorgen für eine sichere, effiziente und präzise Auftragsabwicklung.

Fazit

Toleranzen sind beim Laserschneiden das Maß für Präzision und Qualität – sie stellen sicher, dass Ihre Bauteile exakt nach Vorgabe gefertigt werden und zuverlässig funktionieren. Durch die Einhaltung internationaler Normen wie der DIN EN ISO 9013-1 garantiert Laserhub eine konsistente Maßgenauigkeit für unterschiedlichste Materialien und Materialstärken. Dank unseres digitalen Prozesses, transparenter Angebote und schneller Lieferzeiten erhalten Sie passgenaue Metallteile ohne Mehraufwand – präzise, effizient und zuverlässig.