Richtlinien für die CNC-Drehteile

Inhalt

Abmaße

Durchmesser

Von Ø 5 mm bis 500 mm

Länge

Von 1 mm bis 1000 mm

Anforderungen an Ihre CAD-Datei

- Verarbeitbare Dateiformate: SLDPRT, PAR, IPT, PRT, CATPART, ASM, JT, STP/STEP, S3D

- CAD-Datei besteht aus einem soliden Körper (keine Oberflächen oder offenen Konturen)

- Nur ein solider Körper, die CAD-Datei darf nicht aus mehreren separaten Teilen bestehen

- Das Bauteil muss sich maßlich innerhalb unserer Vorgaben befinden

Anforderungen an Ihre technische Zeichnung

Damit ein bestelltes Bauteil bei uns richtig produziert werden kann, sollte die technische Zeichnung als PDF-Datei der Bestellung angehängt werden. Diese sollte folgende Anforderungen erfüllen:

- Alle Angaben zum Bauteil im PDF müssen normgerecht bemaßt sein.

- Wenn möglich, verzichten Sie auf farbige Linien und Annotationen, da diese bisher nicht einwandfrei automatisch ausgelesen werden können.

- Um Ihre technische Zeichnung vollständig auslesen zu können, müssen die von Ihnen benötigten Fertigungstoleranzen normgerecht eingetragen werden.

Hinweise zur Fertigung

Fertigungsgrundlage

Die Fertigungszeichnung bildet die verbindliche Grundlage für die Herstellung. Fehlende Bemaßungen werden der CAD-Datei entnommen (Hinweis: Zeichnung und CAD-Datei müssen identisch sein).

Material

Die im Portal gewählte Materialauswahl hat Vorrang gegenüber der Angabe auf der Zeichnung.

H9-Rohmaterial – Bauteile die in h9 konfiguriert sind, werden am größten Durchmesser nicht überdreht.

Oberflächen

Die Oberflächen werden nach Zeichnung gefertigt. Alle nicht tolerierten Oberflächen werden nach Portalangaben hergestellt.

Oberflächenveredelungen wie Bürsten, gebürstete Oberflächen, Glasperlenstrahlen, Sandstrahlen, Korundstrahlen, geschliffene Oberflächen, Elektropolieren sind nicht Bestandteil unseres Leistungsumfangs.

Oberflächennachbehandlung wie Eloxieren werden nur dann durchgeführt, wenn sie im Portal bestellt wurden – auch dann, wenn in der Zeichnung abweichende Angaben vorhanden sind. Das Laserhub-Angebot umfasst kein Härten oder ähnliche Nachbehandlungen.

Rändeln nach DIN82 ist nicht Bestandteil unseres Sofort-Angebotes und muss hinsichtlich der Machbarkeit und Qualität im Nachgang besonders geprüft werden.

Beschriftungen

Beschriftungen sind nicht Bestandteil unseres Direktangebots.

Toleranzen

Dreh- und Drehfrästeile werden bei Laserhub standardmäßig nach DIN ISO-2768 gefertigt. DIN ISO 2768 legt allgemeine Toleranzen für Maße, Form und Lage fest, wenn keine konkreten Angaben in der Zeichnung stehen. Sie vereinfacht die Bemaßung technischer Bauteile.

Wir produzieren Dreh- und Drehfrästeile, deren Genauigkeit mindestens der Toleranzklasse IT6 entspricht (g6, H6 usw.). IT-Toleranzen (International Tolerance Grades) sind genormte Maßtoleranzen, die angeben, wie stark ein Maß von seinem Nennwert abweichen darf. Sie dienen der Einteilung von Fertigungsgenauigkeiten und reichen von grob (z. B. IT18) bis sehr präzise (z. B. IT1).

Form- und Lagetoleranzen kleiner 0.02 mm sind nicht Teil des Angebots.

Materialauswahl und Ausführungen für Ihre Dreh-/Frästeile

Mit unserem Materialkonfigurator ist die Suche nach einem passenden Material ganz einfach! In unserem Materialkatalog können Sie zusätzlich vorab die aktuelle Verfügbarkeit des gewünschten Materials in Echtzeit prüfen. Mit einem Laserhub-Konto können Sie Ihre Frästeile in unterschiedlichen Ausführungen kostenfrei konfigurieren und kalkulieren.

Problematische Fertigungsschritte

Spannbarkeit

Zweite Spannung

Im Falle, dass eine Bearbeitung der zweiten Seite nötig ist, muss eine ausreichende Spannfläche, also genügend Material zum Spannen vorhanden sein, ausgeschlossen sind Gewinde und Konische Flächen. Ebenso sind Spannunge an Dünnwandigen elementen im Nachgang zu Prüfen.

Materialien mit geringer Steifigkeit

Materialien wie Kunststoff können sich unter der Spannkraft verformen, was zu Maßabweichungen in der Fertigung führen kann.

Bohrungen

Bei Bohrungen mit einer Tiefe größer als 5xBD kann es aufgrund von Werkzeugverfügbarkeiten zur Rücksprache mit unseren Experten kommen. Falls der Bohrungsdurchmesser weniger als 1 mm beträgt oder Fräskonturen verwendet werden, die einen Fräser mit einem Durchmesser kleiner als 2 mm erfordern, könnte dies zusätzliche Abstimmungen erfordern.

Dünnwandigkeit

Bei dünnwandigen Drehteilen besteht das Risiko von Verformungen und Verschlechterung der Oberflächenqualität, während des Bearbeitungsprozesses. Wandstärken kleiner als 2 mm werden im Nachgang manuell geprüft.

Gewinde

Gewinde in anspruchsvollen Materialien wie Edelstahl, die aufgrund ihrer mechanischen Eigenschaften schwer zerspanbar sind, müssen ab einem Verhältnis von 3x Gewindedurchmesser hinsichtlich ihrer Machbarkeit und Qualität im Nachgang besonders geprüft werden.

Hinweise zu Qualitätsstandards

Zusammen mit unseren Produzenten haben wir für die Fertigung der Dreh-, Drehfräs-, und Frästeile folgende Standards definiert, damit Sie sich auf unsere Qualität verlassen können:

- An den Funktionsflächen (Passungen, geschlichtete und feingeschlichtete Flächen) sind keinerlei Kratzer und Schlagstellen zulässig. Diese Flächen sind entsprechend auf den technischen Zeichnungen mit Oberflächenrauheit bzw. Toleranzen genau definiert.

- Auf den geschruppten Flächen sind die entsprechenden Flächen auf den technischen Zeichnungen mit Oberflächenrauheit genau definiert.

- Die unbearbeiteten Flächen entsprechen dem Zustand des entsprechenden Halbzeugs, daher sind sichtbare, spürbare Kratzer sowie Schlagstellen, die durch Transport oder Handling entstehen können, zulässig.

Hinweise zu Qualitätsstandards

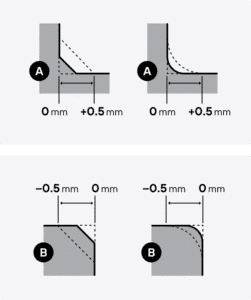

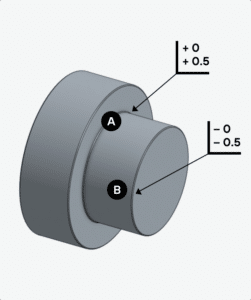

Angaben zu Werkstückkanten

Um unerwünschte Grate und Übergänge an Werkstückkanten zu verhindern, stellt die DIN ISO 13715 Bemaßungssymbole zur Verfügung. Mit deren Hilfe definieren Sie in der technischen Zeichnung die Gestaltung der Bauteilkanten genau nach Wunsch.

Die Standardtoleranz einer Bestellung bei Laserhub ist gemäß DIN ISO 13715 bei äußeren Ecken -0,5 mm und bei inneren Ecken +0,5 mm. Am Bauteil darf somit eine Außenkante mit einer Fase entgratet werden mit einer Schenkellänge von 0,5 mm. Bei einer Bestellung kann aber alternativ auch eine andere Tolerierung laut DIN ISO 13715 auf der PDF-Zeichnung angeben werden.

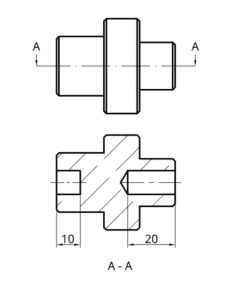

Schematische Toleranzen für CNC-Zerspanungsteile

Toleranzenübertragung für Drehteile

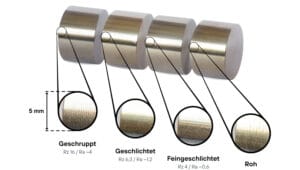

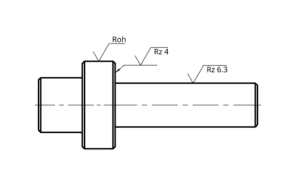

Oberflächen

Die Oberflächenbeschaffenheit kann bei der Konfiguration Ihrer Dreh- und Drehfrästeile definiert werden, indem ein Rz-Wert von 4µm, 6,3 µm oder 16 µm angegeben wird.

Bei einem angegebenen Rz-Wert von 6,3 µm werden die Oberflächen beim Drehen geschruppt und geschlichtet, bei einem angegebenen Rz-Wert von 16 µm werden die Oberflächen nur geschruppt.

Folgende Optionen bietet Laserhub an:

- Rz4 – Ra0,6

- Rz6,3 – Ra1,6

- Rz12.5 – Ra3,2

- Rz25 – Ra6,3

- Rz50- Ra12,5

Oberflächenbeschaffenheit für CNC-Zerspanungsteile

Bohrungen/Bohrer

Es gibt zwei Haupttypen von Bohrern: Wendeplattenbohrer und Spiralbohrer

Die Wahl des Bohrers hängt von der Art des Projekts und den spezifischen Anforderungen ab. Wendeplattenbohrer sind ideal für große, präzise Bohrungen in Materialien wie Stahl und Edelstahl, besonders bei langfristigen Projekten oder hohen Stückzahlen. Allerdings sind sie bei Produzenten oft nur in klassischen Größen verfügbar, da die Rentabilität der Anschaffung von Zwischengrößen aufgrund der begrenzten Nachfrage nicht gegeben ist.

Deshalb wird bei atypischen Größen häufig auf klassische Bohrer mit modernen Beschichtungen zurückgegriffen, die eine gute Alternative bieten und in der Lohnfertigung bei geringen Stückzahlen bevorzugt werden.

Fertigungstechnische Merkmale

- Wendeplattenbohrer ermöglichen eine bessere Oberflächenqualität und erzeugen je nach Form der Wendeschneidplatten in der Regel einen flachen Boden in der Bohrung.

- Spiralbohrer mit einem 118-Grad-Spitzenwinkel sind ideal für allgemeine Anwendungen, wie das Bohren von Kernlöchern für Gewinde oder Bohrungen ohne spezielle Anforderungen. Bei diesen Bohrern entsteht eine Bohrspitze am Boden der Bohrung.

Bei der Zeichnungserstellung und Konstruktion sollte die Notwendigkeit einer flachen Bodengeometrie sorgfältig geprüft werden. Diese kann nur durch spezielle Wendeplattenbohrer oder interpolares Fräsen realisiert werden, wobei beide Methoden in Bezug auf Durchmesser und Tiefe eingeschränkt sind. Zudem sind sie teurer in der Herstellung.

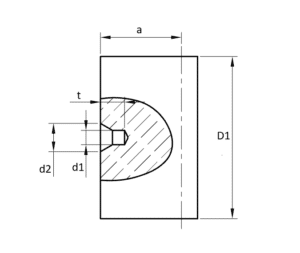

DIN 332-1: Zentrierbohrungen

Zentrierbohrungen sind entscheidend für die Stabilisierung von Teilen mit einem hohen Längen-Durchmesser-Verhältnis während der Drehbearbeitung. Sie gewährleisten eine präzise Ausrichtung und Stabilisierung. Bei Drehteilen mit einem hohen Längen-Durchmesser-Verhältnis, an denen Fräs- oder Bohrarbeiten direkt in der Drehmaschine durchgeführt werden sollen, ist eine Zentrierbohrung oft unerlässlich.

Durch diese Maßnahme wird die Bearbeitungsqualität verbessert und das Risiko von Fehlern minimiert. Zentrierbohrungen sind daher ein unverzichtbarer Bestandteil in der Feinmechanik und im Maschinenbau. Zentrierbohrungen sind in verschiedenen Formen erhältlich, darunter Form A, B und R, die nach DIN 332-1 standardisiert sind.

Bei Anfrage einer Freigabe gilt Form A als Standard für Zentrierbohrungen und wird nach folgenden Richtwerten gefertigt.

| Wellendurchmesser D1 in mm | d1 | d2 | t min | a |

| über 4 bis 10 mm | 1 | 2,12 | 1,9 | 3 |

| über 10 bis 15 mm | 1,6 | 3,35 | 2,9 | 5 |

| über 15 bis 55 mm | 2,5 | 5,3 | 4,6 | 7 |

| über 22 bis 40 mm | 4 | 8,5 | 7,4 | 11 |

| über 40 bis 63 mm | 6,3 | 13,2 | 11,5 | 18 |

| über 63 bis 100 mm | 10 | 21,2 | 18,4 | 28 |

Gewinde

In der CNC-Fertigung werden Gewinde durch verschiedene Verfahren hergestellt, die je nach Teilgeometrie und Anforderungen ausgewählt werden, wobei die Norm DIN 13 für die Standardisierung von metrischen ISO-Gewinden verwendet wird.

Gängige Methoden für Frästeile und Drehteile:

Frästeile

- Gewindeschneiden: Wird eingesetzt, um Innengewinde zu erstellen.

- Gewindefräsen: Geeignet für Innen- und Außengewinde an Frästeilen. Hohe Flexibilität und Präzision.

Drehteile

- Gewindedrehen: Ideal für Außen- und Innengewinde auf rotationssymmetrischen Teilen mit hoher Oberflächenqualität. Begrenzt durch die Werkzeuggröße bei kleinen Innengewinden.

- Gewindeschneiden: Wird häufig bei rotationssymmetrischen Teilen eingesetzt, um kleine Innengewinde zu erstellen.

- Gewindefräsen: Je nach Bauteil kann auch das Gewindefräsen zur Herstellung notwendig sein.

Die Wahl des Verfahrens hängt von der Geometrie, dem Material und den Anforderungen ab. Moderne Dreh-Fräs-Maschinen ermöglichen eine Kombination der Verfahren, um komplexe Teile effizient zu bearbeiten.

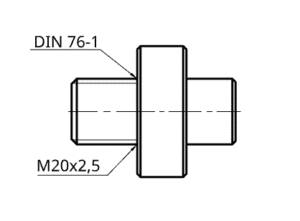

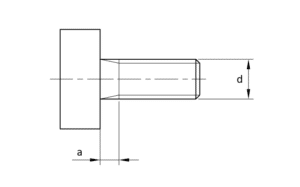

Gewindefreistiche und Gewindeausläufe nach DIN 76-1

Die Norm DIN 76-1 legt die Abmessungen für Gewindeausläufe und Gewindefreistiche bei metrischem ISO-Gewinde fest.

Gewindefreistiche sind notwendig, um beim Zusammenbau genügend Freiraum für das angrenzende Bauteil zu schaffen. Sie sind besonders wichtig, wenn Gewinde bis zum Anschlag geschraubt werden müssen.

Wenn das Gewinde in der Zeichnung ohne Gewindefreistich vermaßt ist, oder in der CAD-Datei nicht konstruiert ist, fertigen wir den Gewindeauslauf gemäß den Angaben der Norm DIN 76-1.

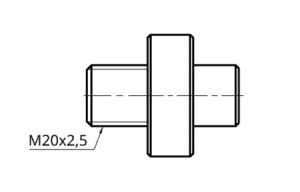

Gewinde mit Freistich

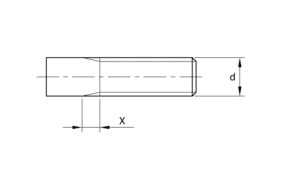

Gewinde ohne Freistich

Gewinde

Gewindeauslauf

Es ist bei einer Konstruktion darauf zu achten, dass z. B. das einzuschraubende Bauteil nicht in den Gewindeauslauf gedreht werden kann, da es ansonsten zu Klemmungen kommt.

Ist ein Auf- bzw. Einschrauben nicht bis zu einem Anschlag notwendig, reicht ein Gewindeauslauf.

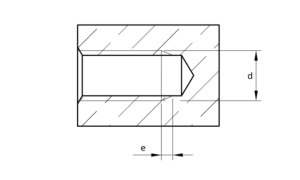

Der Gewindeauslauf wird bei Außengewinden mit „x“ und bei Innengewinden mit „e“ gekennzeichnet; die Werte für „x“ und „e“ können den Tabellen entnommen werden und sind fertigungstechnisch vorgegeben. Bei Sacklochbohrungen ist „e“ ein Mindestwert.

| Gewinde alle Angaben in mm | M2 | M3 | M4 | M5 | M6 M7 | M8 | M10 | M12 | M14 M16 | M18 M20 M22 | M24 M27 | M30 M33 | M36 M39 |

| Xmax Regelfall | 1 | 1,25 | 1,75 | 2 | 2,5 | 3,2 | 3,8 | 4,3 | 5 | 6,3 | 7,5 | 9 | 10 |

| Xmax Kurz | 0,5 | 0,7 | 0,9 | 1 | 1,25 | 1,6 | 1,9 | 2,2 | 2,5 | 3,2 | 3,8 | 4,5 | 5 |

| Gewinde alle Angaben in mm | M2 | M3 | M4 | M5 | M6 M7 | M8 | M10 | M12 | M14 M16 | M18 M20 M22 | M24 M27 | M30 M33 | M36 M39 |

| Xmax Regelfall | 1,2 | 1,5 | 2,1 | 2,4 | 3 | 3,75 | 4,5 | 5,25 | 6 | 7,5 | 9 | 10,5 | 12 |

| Xmax Kurz | 0,8 | 1 | 1,4 | 1,6 | 2 | 2,5 | 3 | 3,5 | 4 | 5 | 6 | 7 | 8 |

| Gewinde alle Angaben in mm | M2 | M3 | M4 | M5 | M6 M7 | M8 | M10 | M12 | M14 M16 | M18 M20 M22 | M24 M27 | M30 M33 | M36 M39 |

| e Regelfall | 2,3 | 2,8 | 3,8 | 4,2 | 5,1 | 6,2 | 7,3 | 8,3 | 9,3 | 11,2 | 13,1 | 15,2 | 16,8 |

| e Kurz | 1,5 | 1,8 | 2,4 | 2,7 | 3,2 | 3,9 | 4,6 | 5,2 | 5,8 | 7 | 8,2 | 9,5 | 10,5 |

| e Lang | 3,7 | 4,5 | 6,1 | 6,8 | 8,2 | 10 | 11,6 | 13,3 | 14,8 | 17,9 | 21 | 24,3 | 26,9 |

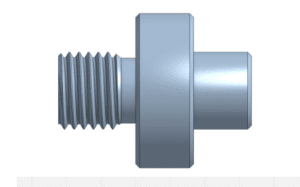

Gewindekonstruktion für CNC-Zerspanungsteile

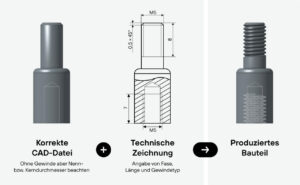

Gewinde sollten in der CAD-Datei nur als volle Mantelfläche konstruiert werden. Geometrisch korrekt konstruierte Gewinde erzeugen ansonsten beim Hochladen und Berechnen der Teile einen Fehler, der durch eine einfache Anpassung in der CAD-Datei umgangen werden kann. Im Bestellprozess werden Gewinde automatisch aus Ihrer technischen Zeichnung ausgelesen und die Plattform berechnet den korrekten Preis dafür.

Der Nenndurchmesser

Es ist wichtig, dass in der beigefügten Zeichnung die Anzahl der Gewinde der gemachten Angabe entspricht, das jeweilige Gewinde korrekt bemaßt ist und klar erkennbar ist, um welche Art von Gewinde es sich handelt.

Bei Außengewinden ist der zu konstruierende Durchmesser das Nennmaß des Gewindes (z.B. M5-Gewinde -> Ø 5 Zylinder in CAD zu konstruieren).

Bei Innengewinden ist der zu konstruierende Innendurchmesser der Bohrung das Kernloch des dementsprechenden Gewindes (z.B. M16-Gewinde -> Ø 14 Bohrung in CAD zu konstruieren).

Bitte beachten: Kernloch = Nenndurchmesser – Steigung des Gewindes

Angabenbeispiel für Gewinde

Toleranzen

.

Allgemeintoleranzen nach DIN ISO-2768

| Toleranzklasse | Grenzabmaße in mm für Nennmaßbereich in mm | |||||||||

| < 0,5 | 0,5 bis 3 | über 3 bis 6 | über 6 bis 30 | über 30 bis 120 | über 120 bis 400 | über 400 bis 1000 | über 1000 bis 2000 | über 2000 bis 4000 | über 4000 bis 8000 | |

| fein (fein) | ± 0,05 | ± 0,05 | ± 0,10 | ± 0,15 | ± 0,2 | ± 0,3 | ± 0,5 | |||

| m (mittel) | ± 0,10 | ± 0,10 | ± 0,20 | ± 0,30 | ± 0,5 | ± 0,8 | ± 1,2 | ± 2,0 | ± 3,0 | |

| g (grob) | ± 0,15 | ± 0,20 | ± 0,50 | ± 0,80 | ± 1,2 | ± 2,0 | ± 3,0 | ± 4,0 | ± 5,0 | |

| sg (sehr grob) | ± 0,50 | ± 1,0 | ± 1,50 | ± 2,50 | ± 4,0 | ± 6,0 | ± 8,0 | ± 8,0 | ||

ISO-Grundtoleranzen (IT-Klassen) nach DIN ISO 286

| Nennmaß in mm | IT0 | IT1 | IT2 | IT3 | IT4 | IT5 | IT6 | IT7 | IT8 | IT9 | IT10 | IT11 | IT12 | |

| über | bis | Werte in µm | ||||||||||||

| 1 | 3 | 0,5 | 0,8 | 1,2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 100 |

| 3 | 6 | 0,6 | 1 | 1,5 | 2,5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 120 |

| 6 | 10 | 0,6 | 1 | 1,5 | 2,5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 150 |

| 10 | 18 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 180 |

| 18 | 30 | 1 | 1,5 | 2,5 | 4 | 6 | 9 | 13 | 21 | 33 | 52 | 84 | 130 | 210 |

| 30 | 50 | 1 | 1,5 | 2,5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 250 |

| 50 | 80 | 1,2 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 300 |

| 80 | 120 | 1,5 | 2,5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 350 |

| 120 | 180 | 2 | 3,5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 400 |

| 180 | 250 | 3 | 4,5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 460 |

Form- und Lagetoleranzen

Form- und Lagetoleranzen sind ein wichtiger Aspekt im technischen Zeichnen und in der Fertigungstechnik, die zur genauen Definition der geometrischen Eigenschaften von Bauteilen dienen. Sie stellen sicher, dass Bauteile nicht nur die richtigen Abmessungen, sondern auch die richtige Form, Lage und Orientierung zueinander haben. Diese Toleranzen sind in Normen wie ISO 1101 und DIN 7184 definiert.

Formtoleranzen

- Geradheit: Begrenzung der Abweichung einer Linie von der idealen Geraden.

- Ebenheit: Begrenzung der Abweichung einer Fläche von der idealen Ebene.

- Rundheit: Begrenzung der Abweichung eines Kreises von der idealen Kreisform.

- Zylindrizität: Kontrolle der Abweichung eines Zylinders von der idealen Zylinderform.

- Linienprofil: Kontrolle des Abstands einer Linie von einem idealen Profil entlang einer definierten Linie.

- Flächenprofil: Kontrolle der Form einer Fläche im Vergleich zu einer idealen Referenzfläche oder -kurve.

Lagetoleranzen

- Parallelität: Sicherstellung, dass eine Linie oder Fläche zu einer Referenzlinie oder -fläche parallel bleibt.

- Rechtwinkligkeit: Sicherstellung, dass eine Linie oder Fläche in einem 90°-Winkel zu einer Referenzlinie oder -fläche steht.

- Neigung: Definiert die zulässige Abweichung eines Elements von einem definierten Winkel zu einer Referenz.

- Position: Kontrolle der genauen Lage eines Elements relativ zu anderen Teilen oder Referenzen.

- Konzentrizität (Koaxialität): Sicherstellung, dass die Achsen von zwei oder mehr Kreisen oder zylindrischen Flächen in einer Linie übereinstimmen.

- Symmetrie: Sicherstellung, dass zwei Elemente symmetrisch zu einer Mittellinie oder -ebene liegen.

- Rundlauf: Begrenzung der Abweichung eines kreisförmigen Elements bei Drehung um eine Achse (Einzelpunkte werden geprüft).

- Gesamtrundlauf: Begrenzung der Abweichung eines kreisförmigen Elements über die gesamte Oberfläche bei Drehung um eine Achse (alle Punkte werden geprüft).

- Axialschlag: Ähnlich wie Rundlauf, aber in Bezug auf eine flächige Rotationsebene.

Diese zusätzlichen Toleranzen, insbesondere Profil- und Konzentrizitätstoleranzen, finden häufig Anwendung bei komplexen Bauteilen und präzisen Geometrien, wie sie etwa im Werkzeugbau oder bei optischen Komponenten vorkommen.

| Toleranzklasse | Allgemeintoleranzen für Geradheit und Ebenheit für Nennmaßbereich mm | |||||||||

| bis 10 | über 10 bis 30 |

über 30 bis 100 |

über 100 bis 300 |

über 300 bis 1000 |

über 1000 bis 3000 |

|||||

| H | 0,02 | 0,05 | 0,1 | 0,2 | 0,3 | 0,4 | ||||

| K | 0,05 | 0,1 | 0,2 | 0,4 | 0,6 | 0,8 | ||||

| L | 0,1 | 0,2 | 0,4 | 0,8 | 1,2 | 1,6 | ||||

| Toleranzklasse | Allgemeintoleranzen für Symmetrie für Nennmaßbereich mm | |||||||||

| bis 100 | über 100 bis 300 |

über 300 bis 1000 |

über 1000 bis 3000 |

|||||||

| H | 0,5 | |||||||||

| K | 0,6 | 0,8 | 1,0 | |||||||

| L | 0,6 | 1,0 | 1,5 | 2,0 | ||||||