CNC-Fräsen von A-Z erklärt

CNC-Fräsen ist ein hochpräzises, computergesteuertes Fertigungsverfahren, das die Herstellung komplexer Bauteile aus unterschiedlichsten Materialien ermöglicht. Auf dieser Seite erfahren Sie alles Wissenswerte rund ums CNC-Fräsen – sodass Sie Ihre individuellen Frästeile direkt online kalkulieren und bestellen können.

Was ist CNC-Fräsen?

CNC-Fräsen ist ein computergesteuertes Fertigungsverfahren, das in der modernen Industrie eine zentrale Rolle spielt. Dabei steht „CNC“ für „Computerized Numerical Control“, was bedeutet, dass der gesamte Fräsprozess durch einen Computer programmiert und gesteuert wird. Diese Technologie ermöglicht es, Materialien wie Metall, Kunststoff oder Holz mit höchster Präzision und Wiederholbarkeit zu bearbeiten, indem überschüssiges Material durch rotierende Werkzeuge entfernt wird. Im Vergleich zu manuellen Verfahren erlaubt CNC-Fräsen die Herstellung komplexer Geometrien und Bauteile, die für zahlreiche Branchen wie die Automobilindustrie, Luftfahrt oder den Maschinenbau essenziell sind.

Auf dieser Seite finden Sie alles, was es über CNC-Fräsen zu wissen gibt und Sie können direkt in wenigen Minuten Ihre individuellen Frästeile online bestellen!

Einführung in das CNC-Fräsen als spanendes Verfahren

Das CNC-Fräsen gehört zur Familie der spanenden Fertigungsverfahren. Dabei wird Material von einem Werkstück abgetragen, um die gewünschte Form zu erzeugen. Der Prozess beginnt mit einem digitalen CAD-Modell (Computer-Aided Design), das als Grundlage für die Programmierung dient. Mithilfe von CAM-Software (Computer-Aided Manufacturing) werden die Design-Daten in maschinenlesbare Anweisungen umgewandelt, die die CNC-Maschine präzise ausführt.

CNC-Fräsen ermöglicht die Bearbeitung von Werkstücken in mehreren Dimensionen, häufig in drei bis fünf Achsen. Diese Präzision macht das Verfahren zur ersten Wahl, wenn es um komplexe und maßgeschneiderte Bauteile geht. Zudem zeichnet sich das CNC-Fräsen durch eine hohe Automatisierung aus, die menschliche Fehler minimiert und die Produktivität steigert.

Abgrenzung zum konventionellen Fräsen

Das konventionelle Fräsen, das vor allem in der handwerklichen Fertigung zum Einsatz kommt, unterscheidet sich wesentlich vom CNC-Fräsen. Während bei herkömmlichen Fräsmaschinen der Bediener die Maschine manuell führt, arbeitet eine CNC-Maschine vollautomatisch und wird ausschließlich durch ein programmiertes Steuerungssystem betrieben. Dies bietet gleich mehrere Vorteile:

- Präzision: CNC-Fräsen erlaubt Genauigkeiten im Mikrometerbereich, was beim manuellen Fräsen schwer zu erreichen ist.

- Reproduzierbarkeit: Dank der computerbasierten Steuerung können identische Bauteile in großen Stückzahlen ohne Qualitätsverlust produziert werden.

- Komplexität: Während manuelle Verfahren bei komplexen Geometrien schnell an ihre Grenzen stoßen, ermöglichen CNC-Maschinen die Bearbeitung anspruchsvollster Formen und Designs.

Ein weiterer Unterschied liegt in der Zeit- und Ressourceneffizienz. Während beim manuellen Fräsen die Erfahrung des Bedieners einen erheblichen Einfluss auf die Qualität hat, liefert das CNC-Fräsen unabhängig von der Bedienerqualifikation konstante Ergebnisse. Diese Eigenschaften machen CNC-Fräsen zur bevorzugten Wahl für moderne Fertigungsanforderungen.

Technische Grundlagen des CNC-Fräsens

In diesem Abschnitt werden die zentralen technischen Grundlagen des CNC-Fräsens erläutert. Dazu gehören die Schritte vom digitalen CAD-Modell bis zur maschinenlesbaren Umsetzung, die Bedeutung der Achsen und Bewegungen sowie die Auswahl der richtigen Werkzeuge und Parameter.

Vom CAD-Modell zur maschinenlesbaren Umsetzung

Der CNC-Fräsprozess beginnt stets mit einem digitalen Entwurf des Werkstücks. Mithilfe von CAD-Software (Computer-Aided Design) wird ein detailliertes 2D- oder 3D-Modell erstellt, das alle geometrischen Eigenschaften des Bauteils enthält. Dieses Modell bildet die Basis für die CAM-Software (Computer-Aided Manufacturing), die die CAD-Daten in G-Code umwandelt – die Sprache, die von CNC-Maschinen verstanden wird.

Der G-Code enthält präzise Anweisungen für die Maschine, wie beispielsweise:

- Werkzeugwege (Fräsbahnen)

- Vorschubgeschwindigkeiten

- Spindeldrehzahlen

Dieser digital gesteuerte Prozess sorgt dafür, dass die Maschine die Form des Bauteils exakt nach dem CAD-Modell umsetzt und dabei eine hohe Wiederholgenauigkeit gewährleistet.

Achsen und Bewegung – von 3-Achs- bis 5-Achs-Maschinen

CNC-Fräsmaschinen unterscheiden sich insbesondere durch die Anzahl der Achsen, entlang derer das Werkzeug bewegt werden kann. Die Achsen sind für die Flexibilität und Komplexität der Bearbeitung ausschlaggebend:

3-Achs-Maschinen

- Bearbeitung entlang der X-, Y- und Z-Achse.

- Ideal für einfache Geometrien und ebene Flächen.

4-Achs-Maschinen

- Ergänzung einer Rotationsachse (A- oder B-Achse) zur Bearbeitung komplexerer Werkstücke.

5-Achs-Maschinen

- Zusätzliche Rotations- und Neigungsachsen ermöglichen die Bearbeitung von Werkstücken in einem einzigen Arbeitsgang.

- Perfekt für Bauteile mit komplexen Geometrien, wie z. B. Turbinenschaufeln.

Portalfräsmaschinen

Portalfräsmaschinen sind eine spezielle Bauform von CNC-Fräsmaschinen, die durch ihr charakteristisches Portal gekennzeichnet sind. Dieses Portal ist eine brückenartige Konstruktion, die über dem Werkstück angeordnet ist. An ihm sind die Frässpindel und andere Werkzeuge befestigt, die sich entlang der X-, Y- und Z-Achse bewegen. Diese Bauweise ermöglicht die Bearbeitung sowohl großer als auch kleiner Werkstücke mit hoher Präzision.

Die wichtigsten Bestandteile eine CNC-Fräsmaschine

1. Spannfutter

Ein Bauteil, das das Werkzeug sicher in der Spindel hält. Es ermöglicht den schnellen und präzisen Austausch von Fräswerkzeugen.

2. Werkzeugspindel

Der rotierende Teil, der das Fräswerkzeug antreibt. Sie sorgt für die nötige Geschwindigkeit und Leistung, um das Werkstück zu bearbeiten.

3. Werkstückspannung

Systeme wie Schraubstöcke, Spannpratzen oder Magnetspannplatten, die das Werkstück während der Bearbeitung fixieren und in der richtigen Position halten.

4. Werkzeugwechselvorrichtung

Automatisierte oder manuelle Systeme, die den schnellen Wechsel von Fräswerkzeugen ermöglichen, um verschiedene Bearbeitungsschritte effizient auszuführen.

5. Kühlschmiermittel- und Kühlungssystem

Systeme, die das Werkzeug und das Werkstück während der Bearbeitung kühlen, um Überhitzung zu vermeiden, die Werkzeuglebensdauer zu verlängern und die Oberflächenqualität zu verbessern.

6. Steuerungseinheit (CNC-Steuerung)

Die digitale Steuerung, die die Bewegungen der Maschine und die Bearbeitungsprozesse auf Basis der eingegebenen Programme koordiniert.

7. Fräswerkzeug

Die eigentliche Schneideeinheit der Maschine. Es gibt verschiedene Arten von Werkzeugen, z. B. Schaftfräser, Kugelfräser oder Walzenstirnfräser, die je nach Bearbeitungsziel ausgewählt werden.

8. Bedienfeld

Die Schnittstelle für den Bediener, über die die Maschine programmiert und gesteuert wird.

Auswahl des richtigen Fräswerkzeugs und Bedeutung der Parameter

Die Auswahl des richtigen Fräswerkzeugs ist entscheidend, um optimale Ergebnisse beim CNC-Fräsen zu erzielen. Je nach Material, Bearbeitungsanforderungen und gewünschtem Oberflächenergebnis kommen unterschiedliche Fräsertypen zum Einsatz. Hier sind die gängigsten Werkzeugtypen:

Schaftfräser

Vielseitig einsetzbar für allgemeine Fräsarbeiten wie Nuten-, Plan- oder Taschenfräsen.

Torusfräser

Mit abgerundeten Ecken, ideal für die Bearbeitung von Konturen und Freiformflächen.

Radiusfräser

Für Radien an Bauteilkanten oder zur Herstellung von Freiformflächen.

Planfräser

Für das Abtragen großer Materialmengen auf ebenen Flächen.

Walzenstirnfräser

Geeignet für die Bearbeitung großer Flächen und zur Bearbeitung von Werkstücken in Längsrichtung.

Kugelfräser

Für dreidimensionale Bearbeitungen und glatte Übergänge, häufig in der Formen- und Werkzeugherstellung eingesetzt.

Eckradiusfräser

Vereinen die Eigenschaften von Schaft- und Radiusfräsern, ideal für stabile und langlebige Ecken.

Scheibenfräser

Besonders für Nutenfräsen oder das Trennen von Material geeignet.

Gewindefräser

Speziell für die Herstellung von Innen- oder Außengewinden.

Hartmetallfräser

Für harte und zähe Werkstoffe, z. B. gehärteten Stahl.

Diamantfräser

Für hochpräzise Bearbeitungen abrasiver Materialien wie Keramik und Verbundwerkstoffe.

Verfahren und Varianten beim CNC-Fräsen

CNC-Fräsen ist ein vielseitiges Fertigungsverfahren, das durch die Vielzahl der verfügbaren Fräsverfahren an unterschiedliche Anforderungen angepasst werden kann. Je nach Material, gewünschter Geometrie und Anwendungsbereich kommen verschiedene Techniken zum Einsatz, die jeweils spezifische Vorteile bieten.

Verschiedene CNC-Fräsverfahren im Überblick

Planfräsen

Beim Planfräsen wird das Werkstück durch parallele Werkzeugbewegungen geglättet, um eine exakte ebene Oberfläche zu erzeugen. Dieses Verfahren dient oft als erster Bearbeitungsschritt, um das Werkstück für nachfolgende Prozesse vorzubereiten. Es wird auch verwendet, um eine gleichmäßige Materialdicke oder eine hochwertige Oberfläche zu erzielen, was vor allem bei Maschinenkomponenten oder Grundplatten wichtig ist.

Profilfräsen

Das Profilfräsen ist ideal für die Herstellung von Bauteilen mit komplexen Konturen oder Freiformflächen. Hierbei folgt das Werkzeug exakt den vorgegebenen Konturen des Werkstücks, um eine präzise Geometrie zu erzeugen. Dieses Verfahren wird häufig in der Automobilindustrie und im Formenbau eingesetzt, da es eine hohe Flexibilität und Genauigkeit bietet.

Tauchfräsen (Nutfräsen)

Beim Tauchfräsen taucht das Werkzeug vertikal in das Material ein, um Nuten, Vertiefungen oder Sacklöcher zu erstellen. Es eignet sich besonders für die Bearbeitung von Gehäusen oder Bauteilen, bei denen präzise Vertiefungen notwendig sind. Das Verfahren findet breite Anwendung in der Elektronikindustrie sowie im Werkzeug- und Formenbau.

Schlichtfräsen

Das Schlichtfräsen wird für die Endbearbeitung von Bauteilen verwendet, bei denen eine hohe Oberflächenqualität und Maßgenauigkeit gefordert sind. Nach der groben Bearbeitung sorgt dieses Verfahren für eine glatte und maßhaltige Oberfläche. Es kommt häufig in der Medizintechnik oder in der Luftfahrtindustrie zum Einsatz, wo höchste Präzision erforderlich ist.

Schruppfräsen

Das Schruppfräsen ist darauf ausgelegt, in kurzer Zeit große Materialmengen zu entfernen. Mit großen Schnitttiefen und -breiten ist dieses Verfahren optimal für die Vorbereitung von Rohteilen, bevor weitere präzise Bearbeitungen erfolgen. Es wird typischerweise bei der Fertigung von großen Maschinenbauteilen verwendet.

Wälzfräsen

Das Wälzfräsen ist ein Spezialverfahren, das vor allem zur Herstellung von Zahnrädern und anderen rotationssymmetrischen Werkstücken genutzt wird. Dabei bewegen sich das Werkzeug und das Werkstück synchron, um die Zahngeometrie präzise zu formen. Dieses Verfahren ist in der Automobil- und Maschinenbauindustrie weit verbreitet.

Rundfräsen

Beim Rundfräsen rotiert das Werkstück, während das Werkzeug in präzisen Bewegungen die gewünschte Form erzeugt. Dieses Verfahren ist ideal für die Herstellung von Lagergehäusen oder anderen Bauteilen mit kreisförmigen Konturen und wird häufig im Maschinenbau eingesetzt.

Konturfräsen (3D-Fräsen)

Das Konturfräsen ermöglicht die Bearbeitung von dreidimensionalen Formen und Freiformflächen. Dieses Verfahren wird oft auf 5-Achs-Maschinen durchgeführt, um komplexe Geometrien in einem einzigen Arbeitsgang zu fertigen. Es findet Anwendung im Werkzeugbau sowie in der Prototypenfertigung.

Anwendungsbeispiele für spezifische Verfahren

| Verfahren | Anwendungsgebiete |

| Planfräsen | Herstellung von Grundplatten und Maschinenkomponenten mit ebener Oberfläche |

| Profilfräsen | Bearbeitung von Bauteilen mit Freiformflächen, z. B. in der Automobilindustrie |

| Tauchfräsen (Nutfräsen) | Erstellung von Nuten, Vertiefungen oder Sacklöchern, z. B. für Gehäuse in der Elektronikindustrie |

| Schlichtfräsen | Endbearbeitung von Bauteilen mit hoher Maßgenauigkeit und Oberflächenqualität, z. B. in der Luftfahrt |

| Schruppfräsen | Schnelle Entfernung von Material bei der Bearbeitung großer Maschinenbauteile |

| Wälzfräsen | Produktion von Zahnrädern und rotationssymmetrischen Bauteilen in der Automobilindustrie |

| Rundfräsen | Herstellung von Lagergehäusen und anderen Bauteilen mit kreisförmigen Konturen |

| Konturfräsen (3D-Fräsen) | Fertigung von 3D-Modellen und Formen im Werkzeugbau |

CNC-Frästeile kostenlos kalkulieren & Angebot erhalten!

Vor- und Nachteile des CNC-Fräsens

CNC-Fräsen hat sich als eines der wichtigsten Fertigungsverfahren etabliert. Im Vergleich zu älteren Technologien wie NC- oder konventionellem Fräsen sowie zu alternativen Verfahren wie der additiven Fertigung bietet es sowohl Vorteile als auch Einschränkungen. Dieser Abschnitt stellt die wichtigsten Aspekte im direkten Vergleich dar.

Vergleich mit NC- und konventionellen Fräsen

Vorteile des CNC-Fräsens

| Vorteil | Erklärung |

| Materialvielfalt | CNC-Fräsen kann eine breite Palette von Materialien bearbeiten, darunter Metalle, Kunststoffe und Holz. |

| Hohe Maßhaltigkeit und Oberflächenqualität | CNC-Fräsen bietet eine außergewöhnliche Maßgenauigkeit und Oberflächenqualität, oft ohne zusätzliche Nachbearbeitung. |

| Skalierbarkeit | Das Verfahren ist für Einzelstücke ebenso geeignet wie für Serienproduktionen. |

| Bearbeitungszeit | Besonders bei mittelgroßen und einfachen Bauteilen ist CNC-Fräsen oft schneller als additive Verfahren. |

Nachteile des CNC-Fräsens

| Nachteil | Erklärung |

| Materialabtrag | Im Gegensatz zur additiven Fertigung wird Material abgetragen, was zu einem höheren Materialverbrauch führen kann. |

| Begrenzungen bei Freiformgeometrien | Freiformflächen und komplexe innere Geometrien sind oft besser für additive Verfahren geeignet. |

Geeignete Materialien für das CNC-Fräsen

CNC-Fräsen bietet eine breite Palette von Bearbeitungsmöglichkeiten für unterschiedliche Materialien. Je nach Anforderungen und Einsatzgebiet kommen verschiedene Werkstoffe wie Metalle, Kunststoffe und Holz zum Einsatz. Dieser Abschnitt beleuchtet die gängigsten Materialien und ihre spezifischen Eigenschaften, die sie für CNC-Fräsanwendungen qualifizieren.

Metalle als die am weitesten verbreiteten Materialien beim CNC-Fräsen

Metalle sind die am häufigsten verwendeten Materialien beim CNC-Fräsen und decken eine Vielzahl von industriellen Anwendungen ab. Werkstoffe wie Aluminium, Stahl, Titan und Messing dominieren die Metallbearbeitung, da sie eine ideale Kombination aus Festigkeit, Haltbarkeit und Bearbeitbarkeit bieten.

Aluminium

Aufgrund seines geringen Gewichts, der guten Korrosionsbeständigkeit und der leichten Bearbeitbarkeit wird Aluminium häufig in der Automobil-, Luftfahrt- und Elektronikindustrie verwendet.

Stahl

Von niedrig legiertem bis hochlegiertem Stahl ist dieser Werkstoff für Anwendungen geeignet, die hohe Festigkeit und Verschleißfestigkeit erfordern, etwa in der Maschinenbau- und Bauindustrie.

Titan

Mit seiner hohen Festigkeit bei gleichzeitig geringem Gewicht findet Titan vor allem in der Luft- und Raumfahrt sowie in der Medizintechnik Anwendung.

Messing

Dieses Material wird bevorzugt in der Elektronik und für dekorative Anwendungen eingesetzt, da es gute elektrische Leitfähigkeit und eine edle Optik bietet.

Weitere Materialien: Kunststoffe und Holz

Neben Metallen können auch Kunststoffe und Holz mit CNC-Maschinen bearbeitet werden. Diese Materialien sind zwar weniger anspruchsvoll als Metalle, bieten jedoch für bestimmte Anwendungen klare Vorteile:

Kunststoffe

Werkstoffe wie Acryl, Polycarbonat oder POM (Polyoxymethylen) werden häufig für Prototypen, elektrische Isolierungen oder Bauteile mit geringer mechanischer Belastung verwendet. Kunststoffe lassen sich leicht bearbeiten und erzeugen im Vergleich zu Metallen weniger Werkzeugverschleiß.

Holz

In der Möbel- und Innenausbaubranche kommt CNC-Fräsen für präzise und komplexe Designs aus Holz zum Einsatz. Sperrholz, MDF (mitteldichte Faserplatten) und Hartholz sind die gängigsten Varianten.

Überblick: Materialien zur CNC-Fräs-Bearbeitung bei Laserhub

Einen guten Einblick über Materialien und Legierungen gibt auch unser Materialkatalog.

- Nichtrostender Ferritischer Stahl 14016

- Nichtrostender Austenitischer Stahl 14301

- Nichtrostender Austenitischer Stahl 14404

- Nichtrostender Austenitischer Stahl 14571

- Qualitaetsstahl 10330

- Baustahl 10038

- Mikrolegierter Stahl 10976

- Feuerverzinkter Stahl 10226

- almg3-33535

- Hochfester Feinkornbaustahl 18974

- Verschleissfester Stahl hb400

- Weicher Unlegierter Stahl 10332

- Druckbehaelterstahl 10425

- Desoxidiertes Kupfer 2-0090

- Federstahl 14310

- almg4-5-33547

- Cortenstahl 18965

- Warmgewalzter Stahl 10111

- Baustahl 10577

- Messing 2-0321

- Ekupfer 20060

- Baustahl 10039

- Baustahl 10576

- Baustahl 10308

- almgsi05-33206

- Baustahl 10149

- Baustahl 10026

- Nichtrostender Austenitischer Stahl 14307

- Nichtrostender Austenitischer Stahl 14305

- Baustahl 10122

- Unlegierter Verguetungsstahl 10503

- Einsatzstahl 17139

- Weichautomatenstahl 10715

- Alcumgpb 31645

- almgsi1-32315

- Automatenmessing 20401

- alzn55mgcu-34365

- Verguetungsstahl 17225

CNC-Fräsen ist eines der vielseitigsten Fertigungsverfahren und wird in nahezu allen Industrien eingesetzt. Die Präzision, Flexibilität und Effizienz dieses Verfahrens ermöglichen die Herstellung von Bauteilen mit unterschiedlichsten Anforderungen – von hochkomplexen Geometrien bis hin zu großen Serienproduktionen. Dank der Möglichkeit, eine Vielzahl von Materialien zu bearbeiten, eignet sich das CNC-Fräsen sowohl für die Massenproduktion als auch für individuelle Einzelanfertigungen.

Von der Automobil- und Luftfahrtindustrie über den Werkzeugbau bis hin zur Medizintechnik – CNC-Fräsen wird überall dort genutzt, wo Maßhaltigkeit, Zuverlässigkeit und Qualität gefragt sind. Die Tabelle unten gibt einen Überblick über die häufigsten Einsatzbereiche und typischen Anwendungen, in denen das CNC-Fräsen eine Schlüsselrolle spielt.

| Industrie | Einsatzbereich | Beispiele |

| Automobilindustrie | Herstellung von hochpräzisen Komponenten | Zylinderköpfe, Kurbelwellen, Motorgehäuse, Bremskomponenten, Getriebe, Innenraumteile |

| Luft- und Raumfahrt | Fertigung von leichten, stabilen und komplexen Bauteilen | Turbinenschaufeln, Strukturbauteile, Gehäuse für Antriebssysteme, Rahmenteile |

| Medizintechnik | Produktion von Implantaten und chirurgischen Instrumenten | Zahnimplantate, Hüftprothesen, Operationsbestecke, Knochenplatten |

| Werkzeug- und Formenbau | Herstellung von Formen und Matrizen | Spritzgussformen, Stanzwerkzeuge, Pressformen, Gießereimodelle |

| Elektronikindustrie | Fertigung von Gehäusen und Leiterplatten | Gehäuse für Mikrochips, Kühlkörper, Steckverbindungen, Platinen |

| Maschinenbau | Herstellung von präzisen Maschinenkomponenten | Wellen, Zahnräder, Lagergehäuse, Flansche, Maschinengestelle |

| Prototypenbau & Einzelanfertigungen | Schnelle und flexible Herstellung von Prototypen oder maßgeschneiderten Bauteilen | Musterteile für Design- oder Funktionsprüfungen, Einzelteile |

| Holz- und Möbelindustrie | Bearbeitung von Holz für Möbel und Bauelemente | Möbelteile, Dekorelemente, Tür- und Fensterrahmen |

| Schmuck- und Uhrenindustrie | Herstellung filigraner und komplexer Kleinteile | Uhrwerke, Schmuckfassungen, Gravuren |

| Landwirtschaft & Bauwesen | Fertigung von Ersatzteilen und Baugruppen | Zahnräder, Wellen, Maschinenteile, Bauelemente |

Alternative Fertigungsverfahren

Neben dem CNC-Fräsen gibt es verschiedene alternative Fertigungsverfahren, die je nach Material, Geometrie und Produktionsanforderungen eingesetzt werden können. Diese Verfahren bieten teilweise spezifische Vorteile, sind jedoch in bestimmten Aspekten gegenüber dem CNC-Fräsen limitiert. Im Folgenden werden einige der wichtigsten Alternativen vorgestellt.

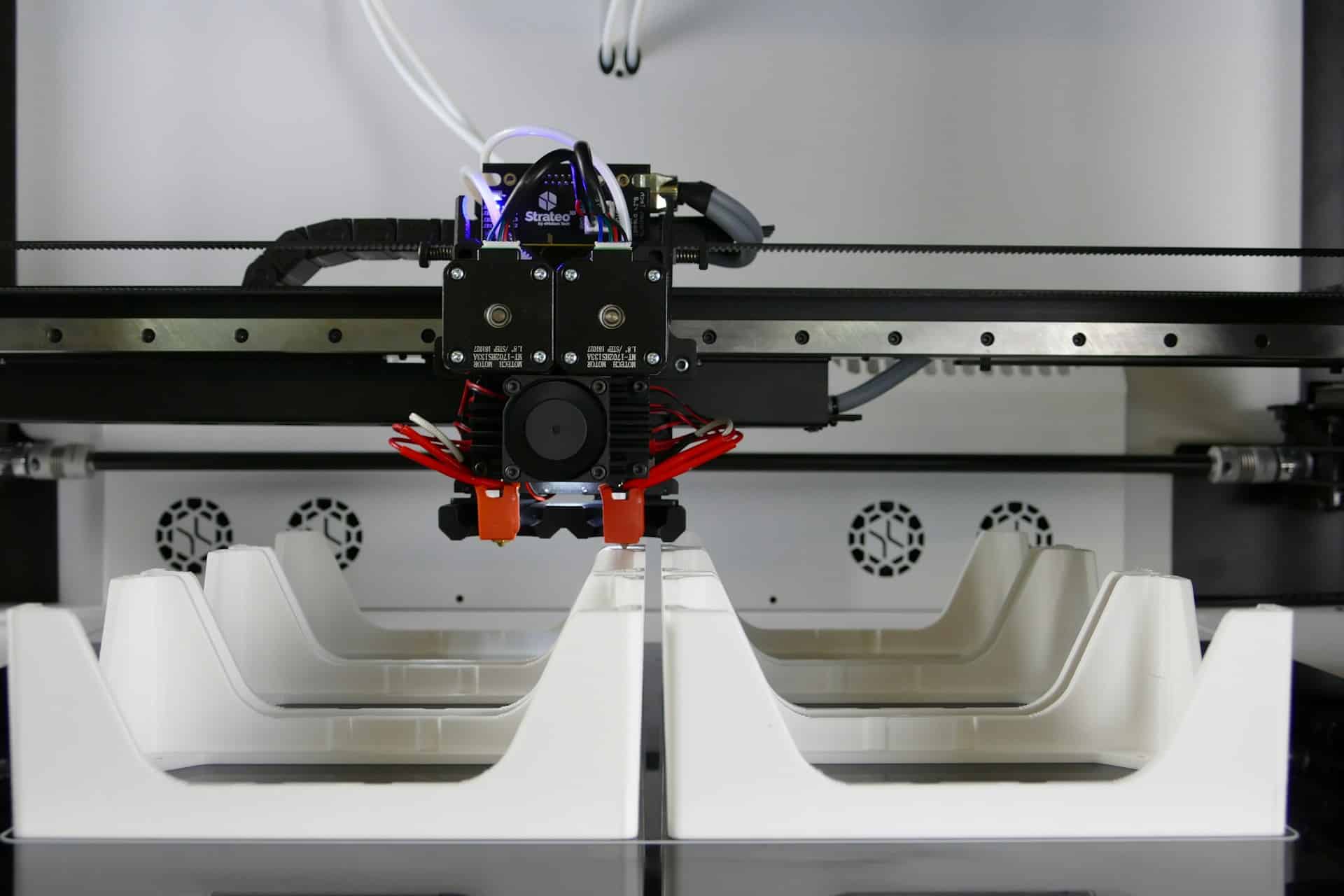

Additive Fertigung (3D-Druck)

Die additive Fertigung, häufig als 3D-Druck bezeichnet, ist ein Verfahren, bei dem Material schichtweise aufgetragen wird, um ein Bauteil zu erzeugen. Dieses Verfahren ist besonders geeignet für komplexe Freiformgeometrien, die mit CNC-Fräsen nur schwer herstellbar wären. Ein klarer Vorteil der additiven Fertigung ist der geringe Materialverlust, da ausschließlich das notwendige Material verwendet wird.

Bereits weiter oben im Text wurde die additive Fertigung erwähnt, insbesondere im Zusammenhang mit den Vor- und Nachteilen gegenüber CNC-Fräsen. Während sie durch ihre Designfreiheit überzeugt, hat sie Einschränkungen in Bezug auf Maßhaltigkeit, Oberflächenqualität und die begrenzte Materialauswahl. Für detaillierte Vor- und Nachteile verweisen wir auf den entsprechenden Abschnitt.

Spritzguss für Kunststoffteile

Der Spritzguss ist ein hochspezialisiertes Verfahren, das besonders für die Massenproduktion von Kunststoffteilen geeignet ist. Dabei wird geschmolzener Kunststoff in eine Form gespritzt, wo er abkühlt und seine endgültige Form annimmt. Spritzguss bietet folgende Vorteile:

Bei großen Stückzahlen ist der Spritzguss oft günstiger als CNC-Fräsen, was ihn besonders kosteneffizient macht.

Die Methode ermöglicht eine konsistente Fertigung, selbst wenn Millionen identischer Bauteile hergestellt werden müssen.

Durch die Verwendung speziell angefertigter Formen lassen sich auch sehr komplexe Geometrien präzise und effizient realisieren.

Im Vergleich zum CNC-Fräsen sind jedoch die hohen Werkzeugkosten ein Nachteil, was den Spritzguss für kleinere Stückzahlen weniger attraktiv macht.

FAQ: Häufig gestellte Fragen zum CNC-Fräsen bei Laserhub

Wie sind die Lieferzeiten für Frästeile bei Laserhub?

Die Lieferzeiten für CNC-Frästeile bei Laserhub sind flexibel und richten sich nach Ihren individuellen Anforderungen. Standardmäßig sind Lieferungen ab 7 Werktagen möglich. Die genaue Lieferzeit hängt von Faktoren wie der Komplexität des Bauteils, der Bestellmenge und Ihren spezifischen Vorgaben ab. Während des Bestellprozesses auf der Laserhub-Plattform können Sie Ihren bevorzugten Liefertermin auswählen; dabei werden die jeweiligen Kosten für unterschiedliche Lieferzeiten transparent angezeigt. Bitte beachten Sie, dass kürzere Lieferzeiten mit höheren Kosten verbunden sein können. Für besonders dringende Projekte bietet Laserhub die Möglichkeit, CNC-Frästeile innerhalb von 7 Werktagen zu liefern. Dies ist jedoch abhängig von der Komplexität und dem Umfang der Bestellung. Um die für Ihr Projekt spezifischen Lieferzeiten und Kosten zu erfahren, empfiehlt es sich, die CAD-Dateien auf der Laserhub-Plattform hochzuladen und ein individuelles Angebot einzuholen.

Wie funktioniert der Bestellprozess bei Laserhub?

Der Bestellprozess bei Laserhub ist darauf ausgelegt, die Beschaffung von Teilen effizient und benutzerfreundlich zu gestalten. Hier ist eine Übersicht der Schritte:

Registrierung und Anmeldung

Erstellen Sie ein kostenloses Konto auf der LaserHub-Plattform und melden Sie sich an.

Datei-Upload

Laden Sie Ihre CAD-Dateien (z. B. für Laser-, Biege-, Fräs- oder Drehteile) direkt auf der Plattform hoch.

Die intuitive Benutzeroberfläche ermöglicht es, mehrere Dateien gleichzeitig hochzuladen.

Konfiguration

Geben Sie spezifische Anforderungen wie Materialwahl, Stückzahl und gewünschte Lieferzeit an.

Die Plattform bietet eine breite Materialvielfalt und ermöglicht die Auswahl verschiedener Bearbeitungsverfahren.

Sofortige Preisberechnung

Basierend auf Ihren Eingaben kalkuliert das System in Echtzeit einen verbindlichen Preis.

Dies verschafft Ihnen sofortige Kostentransparenz und Planungssicherheit.

Bestellung

Nach Bestätigung des Angebots können Sie die Bestellung direkt über die Plattform abschließen.

Laserhub übernimmt anschließend die gesamte Auftragsabwicklung, einschließlich der Auswahl geeigneter Produzenten und der Qualitätskontrolle.

Lieferung

Ihre Teile werden gemäß den angegebenen Spezifikationen gefertigt und innerhalb des vereinbarten Zeitrahmens geliefert.

Die Plattform ermöglicht es, den Status Ihrer Bestellung jederzeit nachzuverfolgen.

Ist auch Serienfertigung möglich?

Ja, bei Laserhub ist die Serienfertigung von CNC-Teilen problemlos möglich. Sie können in einer Bestellung Stückzahlen von 1 bis 100.000 Teile pro Position angeben, wodurch sowohl Einzelanfertigungen als auch Großserien realisierbar sind. Für eine langfristige und planbare Fertigung bietet Laserhub zudem die Möglichkeit, Rahmenverträge abzuschließen. Diese ermöglichen es Ihnen, Ihre Serienproduktion strategisch zu planen und von festen Bauteilkosten über einen längeren Zeitraum zu profitieren.  Durch die Kombination aus flexibler Bestellmöglichkeit und Rahmenverträgen stellt Laserhub sicher, dass Ihre Produktionsbedarfe effizient und zuverlässig erfüllt werden.

CNC-Frästeile kostenlos kalkulieren & Angebot erhalten!