Biegeteile

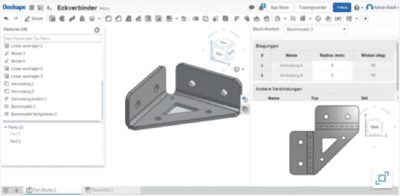

Konfigurieren Sie Ihre Biegeteile in wenigen Schritten online und erhalten Sie sofort Ihr individuelles Angebot. Zeichnung hochladen und loslegen!

Individuelle Biegeteile online bestellen

Bleche schneiden, biegen, abkanten & nachbearbeiten – bei Laserhub können Sie einfach Ihre Zeichnung hochladen und alles gleich mit konfigurieren. Einfacher kommen Sie nirgendwo zu Ihren dreidimensionalen Bauteilen aus Blech.

Unsicher welches Biege- oder Abkantverfahren das richtige für Ihre Bauteile ist? Kein Problem! Als Dienstleister übernehmen wir diese Denkarbeit für Sie. Sie laden Ihre CAD-Datei auf unsere Plattform hoch, wir suchen Ihnen den passenden Lohnfertiger mit der passenden Maschine aus unserem Netzwerk heraus.

Für jedes Material sind hier Deutschlands und Österreichs beste Produzenten am Werk, egal welches Metall Sie biegen lassen wollen. Als Ihr einziger Vertragspartner garantiert Ihnen Laserhub eine treffsichere Auftragszuweisung, zügige Auftragsabwicklung und eine verlässliche Lieferung. So verwirklichen Sie sowohl Einzelstücke als auch große Serien mit uns.

Blech biegen – unsere Rahmenbedingungen

Abmaße

Baugruppenfertigung

Weiterverarbeitung

Pulverbeschichten

Lasergravieren

Senkung & Gewinde

Verzinken

Lieferfenster

Wichtige Hinweise

Biegeteile bis 25 mm – Jetzt bei Laserhub

Erweitern Sie Ihre Möglichkeiten in der Konstruktion: Über Laserhub fertigen Sie jetzt Biegeteile aus Baustahl (z. B. S235JR, S355) und Edelstahl mit Materialstärken bis 25 mm. Ideal für besonders robuste Anwendungen.

Da beim Biegen viele Faktoren wie Material, Presskraft und Biegewerkzeug zusammenspielen, prüft unser Experten-Team jede Anfrage individuell – Sie erhalten innerhalb weniger Stunden eine Rückmeldung zur Machbarkeit.

Gut zu wissen:

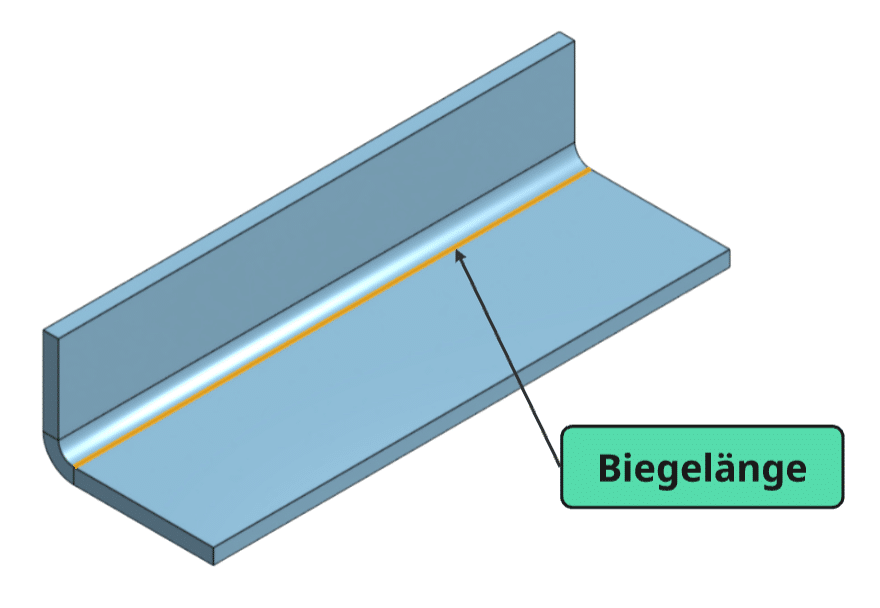

Die Biegelänge beschreibt die Länge der durchgehenden Biegelinie – nicht die Größe des Blechs. Je dicker das Material, desto kürzer die mögliche Biegelänge. Bei Stahl sind aktuell max. 2 Meter Biegelänge möglich.

Laden Sie einfach Ihre Datei hoch – wir prüfen Ihre Anfrage und sagen Ihnen, ob Ihre Biegeteile realisierbar sind.

Verfügbare Materialien für Ihre Biegeteile

Für Ihre Blechbiegeteile bieten wir Zugriff auf unser breites Spektrum an Materialien. Die Verfügbarkeit eines speziellen Materials in unserem Angebot können Sie sogar ohne Anmeldung in unserem Materialkatalog überprüfen. Bitte beachten Sie, dass die Überprüfung der Machbarkeit der Biegeteile aus einem bestimmten Material erst nach dem Hochladen Ihrer CAD-Datei erfolgen kann.

Vorteile für Ihr Unternehmen

Zahlreiche Fertigungsmöglichkeiten

Breite Materialauswahl

Ein Ansprechpartner

Klarer Überblick über den Bestell- & Liefervorgang

Effizientes & zertifiziertes Netzwerk

Fachkundige technische Beratung

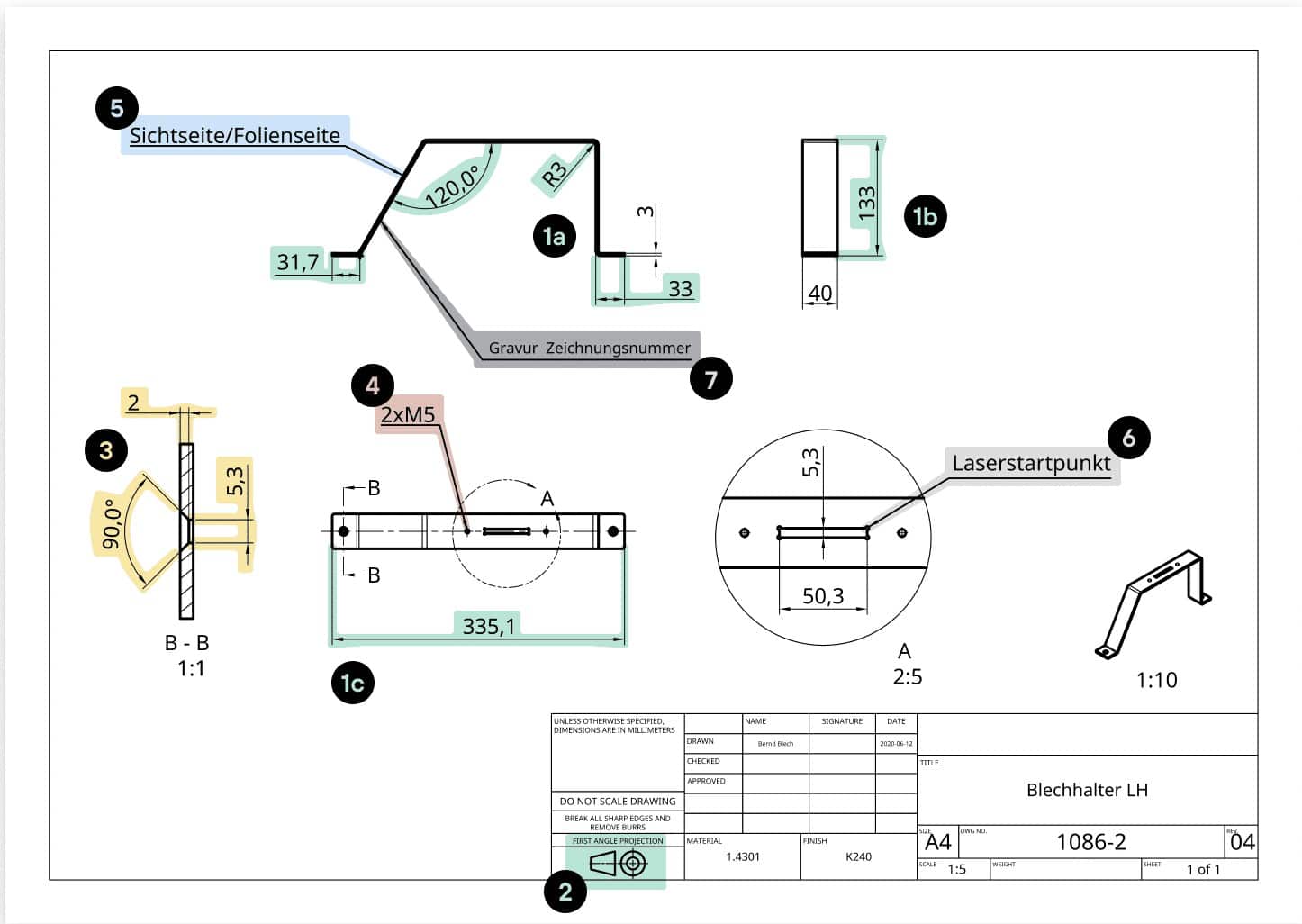

Konstruktionsrichtlinien für Blechbiegeteile

Zur präzisen Fertigung benötigen wir nur eine CAD-Datei Ihres Biegeteils. Unsere Konstruktionsrichtlinien unterstützen Sie bei der korrekten Konstruktion Ihres gewünschten Bauteils. Darüber hinaus enthalten sie Informationen zur Bedeutung technischer Zeichnungen, welche Daten unsere Plattform automatisch verarbeiten kann und welche Angaben wir nicht berücksichtigen können. Sie finden auch Hinweise zu unseren Qualitätsstandards und potenziell problematischen Fertigungsschritten.

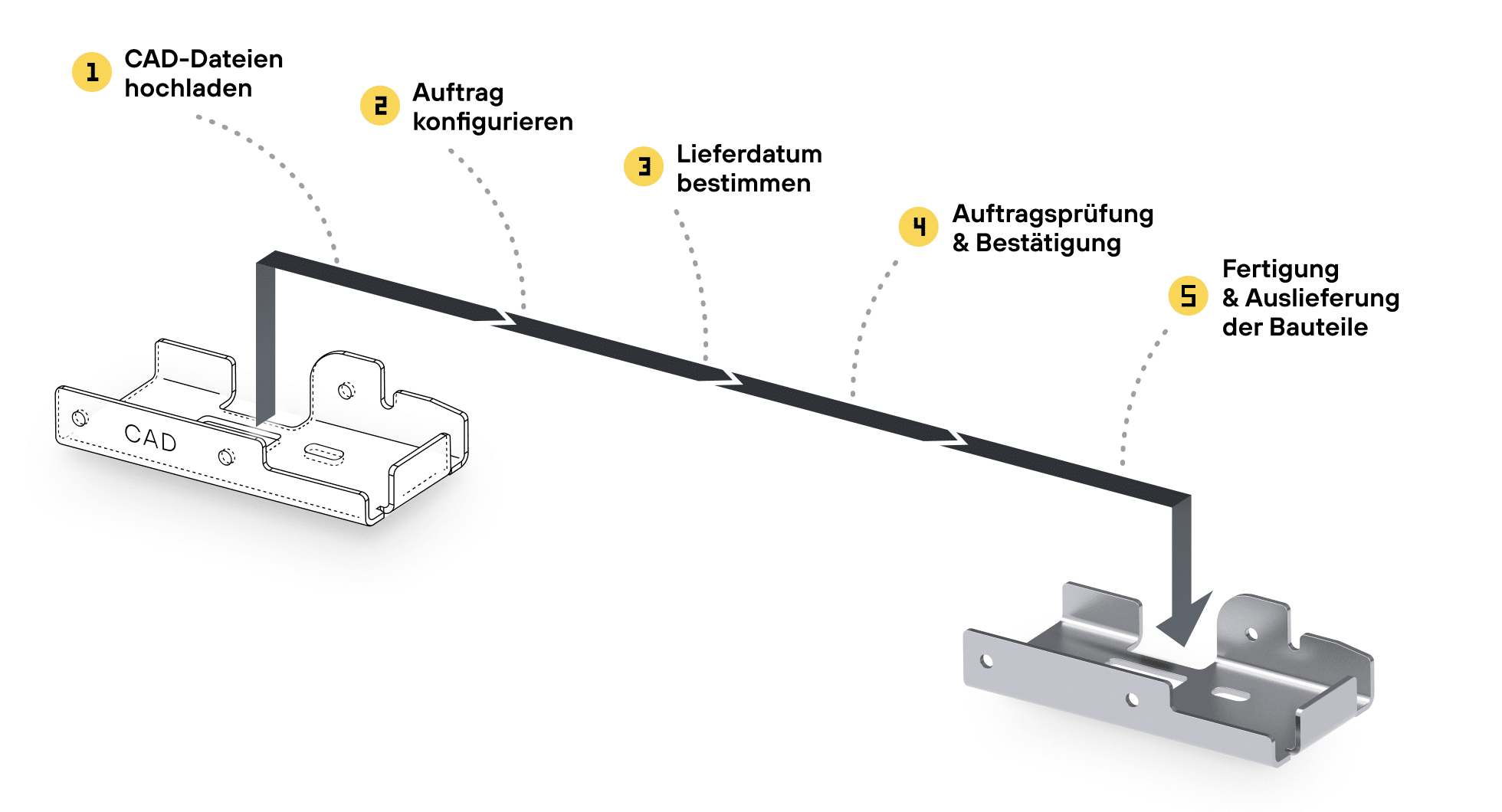

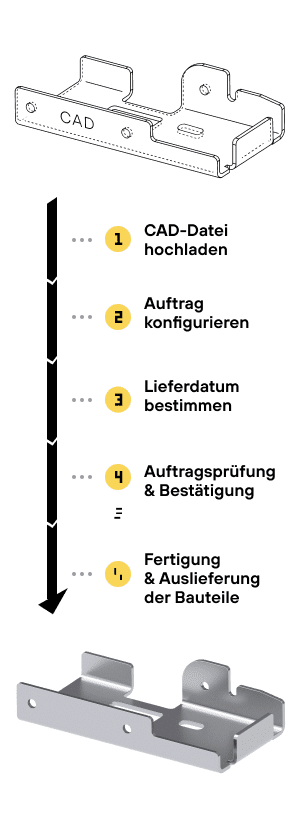

So können Sie Ihre Teile biegen lassen

Sie haben noch Fragen?

Unser Vertriebsteam ist gerne für Sie da. Buchen Sie ganz einfach einen Termin, um alle offenen Fragen zu klären oder rufen Sie uns an unter +49 711 899898 00, Montag bis Freitag von 7 Uhr bis 19 Uhr.

Häufige Fragen zu Biegeteilen

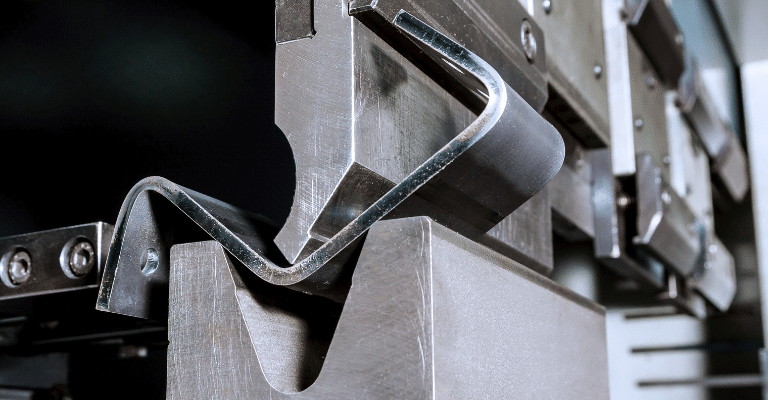

Was ist der Unterschied zwischen Biegen und Kanten?

Kanten ist eine Unterform des Biegens, bei der scharfe Biegewinkel (Kanten) realisiert werden. Es gibt Verfahren und Maschinen, wie etwa Abkantpressen, bei denen je nach Werkzeug unterschiedliche Biegewinkel und -Radien realisiert werden können, welche man je nach Ausführung sowohl als Kantteile als auch als Biegeteile bezeichnen kann.

Andere Biegeverfahren, wie etwa das Rundbiegen, erzeugen jedoch keine Teile, die man als Kantteile bezeichnen würde.

Bei Laserhub ermitteln wir anhand Ihrer Zeichnung das passende Verfahren, so dass es egal ist, ob Sie von Kant- oder Biegeteilen sprechen.

Rund ums Biegen von Blechteilen

Wollen Sie mehr über die Fertigungsverfahren beim Blechbiegen erfahren oder benötigen Sie konkrete Hinweise für die Konstruktion Ihrer Biegeteile? Schauen Sie sich unsere weitergehenden Ressourcen an.