Richtlinien für Biegeteile

Was Sie in der Konstruktion von Biegeteilen beachten müssen

Inhalt

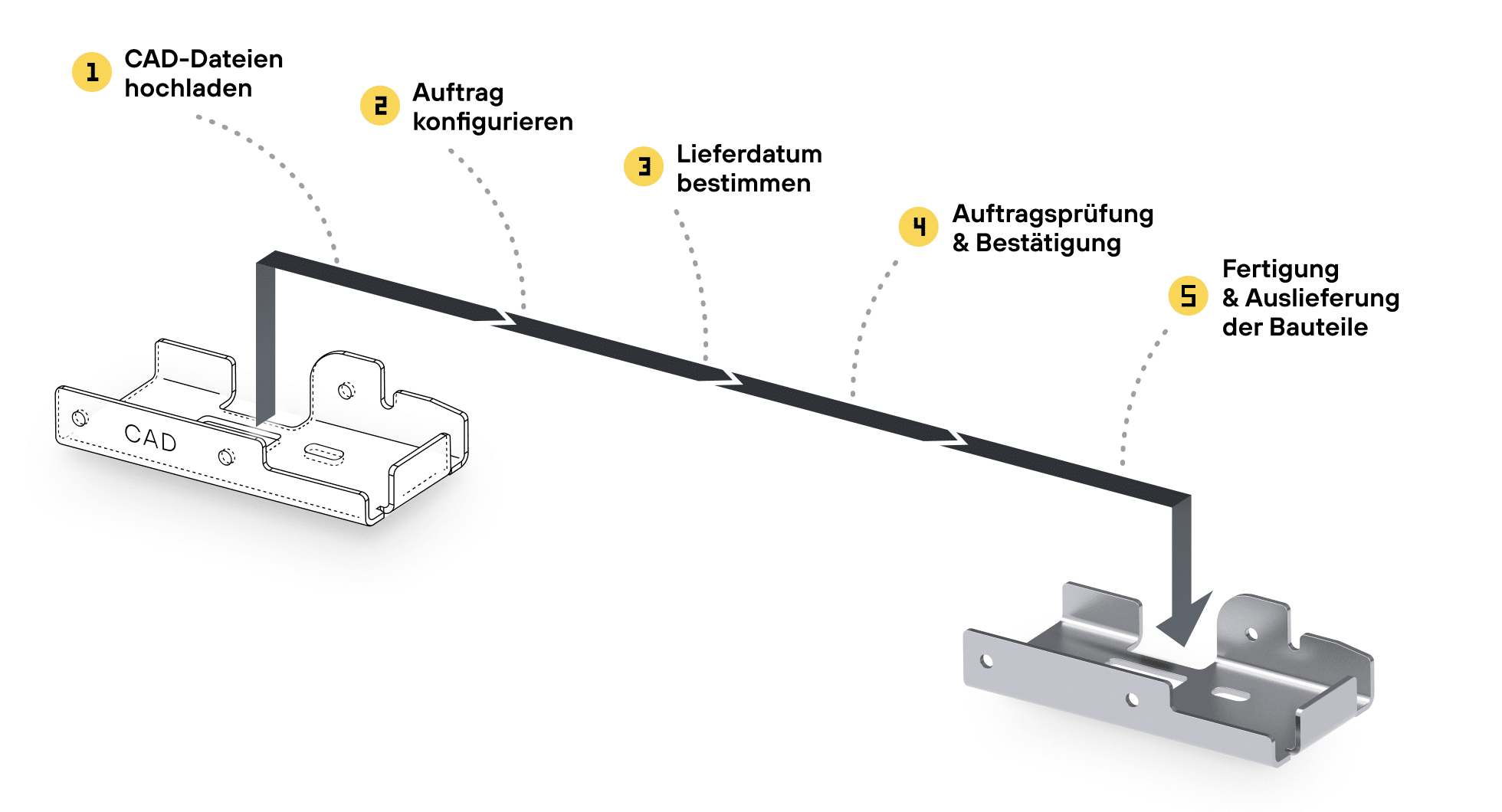

Laserhub - Bauteile einfach & schnell biegen lassen

Wichtige Hinweise

- Grundsätzlich werden nur Fertigungsschritte ausgeführt, die in der Online-Kalkulation auswählbar sind oder automatisch erkannt und auf der Bestellübersicht ausgewiesen werden.

- Wir bieten aktuell keine Fräskonturen an. Die Fräsgeometrien, die in 3D-Daten oder auf Zeichnungen vorhanden sind, werden nicht gefertigt. Bei Fasen kann es dazu kommen, dass die Bauteile um die schräge Fläche verkürzt werden.

- Je nach Material und Fertigungsschritten kann die unbehandelte Oberfläche ölig oder bei Stählen gar leicht rostig sein. Die Bleche kommen von Werk ab standardmäßig bedruckt. Bei rohen Oberflächen kann es also sein, dass die Schrift noch auf den Bauteilen zu sehen ist. Da das Laserschneiden ein thermisches Trennverfahren ist, können Schnittkante und Schnittwinkel je nach Materialstärke abweichen. Sollten besondere Oberflächenanforderungen für Ihr Bauteil benötigt werden, müssen diese im Kommentar erfragt werden. Normen und Hinweise in Zeichnungen können hier nicht beachtet werden.

- Bei der gewählten Option „einseitig entgraten“ wird automatisch die untere Seite der CAD-Datei gewählt.

- Bei Abweichungen zu unseren Biegerichtlinien können wir keine Gewährleistung auf fachgerechte Fertigung übernehmen. Durch zusätzlich erforderliche technische Klärung kann somit auch der Liefertermin und der Bauteilpreis nicht mehr garantiert werden.

- Eine einmalige Fertigung entgegen unseren Standards garantiert keine wiederholt gleichbleibende Fertigung bei Neubestellung.

Hinweise zu Qualitätsstandards

Zusammen mit unseren Produzenten haben wir für Blechzuschnitte und Fertigung der Laserteile folgenden Standards definiert, damit Sie sich auf unsere Qualität verlassen können:

Oberflächenqualität:

- Laserteile mit Oberseite und Folie: Keine Oberflächenfehler zulässig.

- Laserteile mit Oberseite ohne Folie: Kleine Schleifspuren sind zulässig.

- Bei der Kombination aus „Oberseite“ mit „foliertem Material“ wird das Risiko von Einbände durch schmelzende Folie erhöht.

- Pulverbeschichtung: Keine Oberflächenfehler erlaubt. Ausnahme: kleine Fehler an den Bohrungen bzw. Aussparungen, die zum Aufhängen der Teile für die Beschichtung dienen, zulässig.

- Entgraten: Kleine Schleifspuren sind zulässig.

- Keine besondere Oberflächenbehandlung: Vereinzelte Bereiche mit Kratzern, Flugrost und Spritzer zulässig.

Schnittqualität:

- Bei Stahl bis 10mm / Edelstahl bis 6mm / Aluminium 4mm Dicke ist ein riefenfreier Schnitt zu erwarten.

- Bei dickeren Materialien kann dies nicht mehr gewährleistet werden.

Biegeteilqualität:

- Bei Biegeteilen können stets Kantabdrücke auftreten, unabhängig von unfoliertem Material, foliertem Material oder Sichtseitenkonfiguration.

- Umso größer der Biegebereich bzw. die Schenkellänge ist, desto geringer ist die Stärke der Abdrücke (da größere Werkzeuge und geringere Presskraft verwendet werden können = größere Hebelwirkung).

Abmaße

- Maximale Breite: 3980 mm

- Maximale Blechdicke Stahl: teils bis 25 mm

- Maximale Blechdicke Edelstahl: teils bis 25 mm

- Maximale Blechdicke Aluminium: 12 mm

- Maximale Blechdicke Kupfer: 4 mm

- Maximales Gewicht: 300 kg

Wichtig: CAD-Dateien können ausschließlich in Millimetern (mm) verarbeitet werden. Nur so können wir die korrekt bemaßte Produktion Ihrer Bauteile gewährleisten. Um die Maßeinheit korrekt einzustellen, prüfen Sie die Einstellungen zur Maßeinheit in Ihrem CAD-Programm oder Ihre Einstellungen während des Exports.

Weiterer Hinweis: Je nach Material, Blechdicke oder Bauteilgeometrie kann es dennoch zu weiteren Einschränkungen kommen. Zum Beispiel: Bei einer starken Dicke sind die Bleche nicht mehr biegbar oder erfordern extrastarke Maschinen. Dadurch kann es zu einem späteren Liefertermin oder unter Umständen zum Aufpreis kommen. In solchen Fällen melden sich unsere technischen Experten bei Ihnen umgehend.

Unserer detaillierte Materialliste sowie mögliche Blech-Dicken können Sie im Voraus in unserem Materialkonfigurator auch ohne Login abrufen.

Anforderungen an Ihre CAD-Datei

- Verarbeitbare Dateiformate: STEP, SLDPRT oder CATPART.

- CAD-Datei enthält keine Blindlöcher, Fasen und ausgeformte Gewinde bzw. Gewindedurchzüge.

- Senkungen werden automatisch erkannt.

- Das Bauteil ist ein Volumenkörper.

- Das Bauteil sollte einheitlich gefärbt sein.

- Die maximale Bauteilbreite beträgt 3980 mm

- Das Höchstgewicht beträgt 300 kg.

- Spiegelteile müssen immer als getrennte Positionen hochgeladen werden.

Toleranzen

Ausführliche Informationen zu den Toleranzen finden Sie hier.

Mindestschenkellänge

Um die Produzierbarkeit der Biegeteile zu gewährleisten, gibt es werkzeugbedingte Grenzmaße, die bei der Konstruktion beachtet werden müssen. Ist der Biegeschenkel zu kurz für das benötigte Unterwerkzeug, kann die gewünschte Biegung nicht erzeugt werden. Je nach Geometrie des Bauteils und nach Abkantlänge, können die Werte abweichen.

Mindestschenkellänge für Stahl

| Blechdicke (s) | x für Winkel ≥ 90° (w) |

x für Winkel < 90° (w) |

| 0,5 mm | 5mm | 8mm |

| 0,8 mm | 5 mm | 10 mm |

| 1 mm | 5,5 mm | 10 mm |

| 1,5 mm | 9 mm | 10,5 mm |

| 2 mm | 9,5 mm | 13 mm |

| 2,5 mm | 12 mm | 15,5 mm |

| 3 mm | 14 mm | 22 mm |

| 4 mm | 18,5 mm | 23 mm |

| 5 mm | 24 mm | 30 mm |

| 6 mm | 30 mm | 38 mm |

| 8 mm | 38 mm | 45 mm |

| 10 mm | 45 mm | 59 mm |

| 12 mm | 59 mm | 88 mm |

| 15 mm | 88 mm |

Mindestschenkellänge für Edelstahl und Aluminium

| Blechdicke (s) | x für Winkel ≥ 90° (w) |

x für Winkel < 90° (w) |

| 0,5 mm | 5mm | 8mm |

| 0,8 mm | 5 mm | 10 mm |

| 1 mm | 5,5 mm | 10 mm |

| 1,5 mm | 9 mm | 10,5 mm |

| 2 mm | 9,5 mm | 13 mm |

| 2,5 mm | 12 mm | 15,5 mm |

| 3 mm | 15,5 mm | 22 mm |

| 4 mm | 22,5 mm | 27 mm |

| 5 mm | 30 mm | 38 mm |

| 6 mm | 38 mm | 43 mm |

| 8 mm | 43 mm | 57 mm |

| 10 mm | 57 mm | 72 mm |

| 12 mm | 72 mm | |

| 15 mm | 104 mm |

Mindestabstand Innenkontur zur Biegung

Befinden sich Bohrungen oder Aussparungen zu nah an einer Biegekante, können sich diese beim Biegen verziehen. Hier müssen Sie darauf achten, genügend Abstand einzuhalten.

Der Mindestabstand zur Biegung ist identisch mit der Mindestschenkellänge (s.o.). Das x-Maß aus der Skizze bei der Mindestschenkellänge ist hier der Abstand bis zur Kontur.

Wenn Bohrungen oder Konturen konstruktionsbedingt nahe an der Biegekante liegen müssen, können Sie auch Entlastungsschnitte einkonstruieren (s. nachfolgenden Abschnitt). Auf Wunsch können Sie dies bei der Bestellung schon als Option auswählen. Für konstruktionsbedingten Verzug der Biegeteile können wir keine Verantwortung übernehmen.

Entlastungsschnitte

Kann der Mindestlochabstand konstruktionsbedingt nicht eingehalten werden, können Entlastungsschnitte gesetzt werden. Diese verhindern, dass sich Bohrungen oder Aussparungen nahe der Biegezone verziehen. Bei der Konstruktion von Entlastungsschnitten sind folgende Punkte zu beachten:

- Es muss sich noch genügend Material in der Biegezone befinden, sodass die Stabilität des Bauteils sichergestellt ist.

- Scharfkantige Aussparungen, wie beispielsweise Rechtecke, sind oft ein Auslöser von Rissen, da das Material in den Ecken geschwächt wird.

- Die ideale Form für das Freischneiden der Biegezone ist eine rechteckige Aussparung mit runden Ecken.

Mindestabstand Außenkontur zur Biegung

Sollte das Bauteil spitz zulaufende Biegungen oder andere Außenkonturen nahe der Biegekante beinhalten, gelten hier die gleichen Regeln wie bei der Mindestschenkellänge.

Ab einem bestimmten Punkt wird die Mindestschenkellänge durch die Kontur unterschritten und das Material liegt nicht mehr vollständig auf dem Unterwerkzeug (Matrize) auf. Dadurch kann sich dieser Bereich beim Biegevorgang verziehen bzw. wird nicht vollständig mit umgebogen.

Um dies zu verhindern haben Sie drei Möglichkeiten:

- Die Biegung im kritischen Bereich entfernen.

- Die Biegung im kritischen Bereich auf die Mindestschenkellänge erhöhen.

- Die Biegung freischneiden, sodass der kritische Bereich nicht mitgebogen werden muss.

Mindesthöhe Z-Biegung

Bei zwei aufeinanderfolgenden Biegungen (Z-Biegung) entstehen werkzeugbedingt folgende Mindestmaße.

Stufenhöhe Z-Biegung Stahl

| Blechdicke (s) | x für Winkel ≥ 90° (w) |

x für Winkel < 90° (w) |

| 1 mm | 11,5 mm | 18,5 mm |

| 1,5 mm | 12,5 mm | 19,5 mm |

| 2 mm | 15 mm | 20,5 mm |

| 2,5 mm | 20 mm | 26 mm |

| 3 mm | 24,5 mm | 35 mm |

| 4 mm | 30 mm | 35,5 mm |

| 5 mm | 36 mm | 44 mm |

| 6 mm | 46 mm | 58 mm |

| 8 mm | 59 mm | 72 mm |

| 10 mm | 70 mm | 86 mm |

| 12 mm | 98 mm | |

| 15 mm | 128 mm |

Stufenhöhe Z-Biegung für Edelstahl und Aluminium

| Blechdicke (s) | x für Winkel ≥ 90° (w) |

x für Winkel < 90° (w) |

| 1 mm | 11,5 mm | 19 mm |

| 1,5 mm | 13,5 mm | 20 mm |

| 2 mm | 18 mm | 26,5 mm |

| 2,5 mm | 24 mm | 32,5 mm |

| 3 mm | 26 mm | 36 mm |

| 4 mm | 36 mm | 53 mm |

| 5 mm | 43,5 mm | 53 mm |

| 6 mm | 53,5 mm | 63,5 mm |

| 8 mm | 65,5 mm | 78 mm |

| 10 mm | 92 mm | |

| 12 mm | 109 mm | |

| 15 mm | 181 mm |

Maximale Schenkellänge

Kollision mit dem Werkzeug bei U-Profilen

Sind die Biegeschenkel zu lang oder das konstruierte U-Profil zu schmal, kann es zur Kollision mit dem Oberwerkzeug (Stempel) oder dem Pressbalken darüber kommen. Welche Maße sich bei U-Profilen realisieren lassen, können Sie an den folgenden Grafiken ablesen.

Ab einer Materialstärke von 6 mm kann je nach Geometrie und Bauteilgröße kein gekröpfter Stempel, sondern nur ein gerader Stempel verwendet werden.

Hornwerkzeuge

Werkzeuge mit seitlichen Verlängerungen (Horn) machen es möglich, verdeckte Biegekanten bei geschlossenen Rahmenkonstruktionen zu erzeugen. Der verdeckte Bereich der Biegung darf hierfür maximal 32 mm betragen und muss in der Höhe genügend Platz für das Horn zur Verfügung stellen.

Biegeradius

- Die aufgeführten Werte können je nach verwendetem Werkzeug stark abweichen.

- Die Biegeinnenradien resultieren hauptsächlich aus der Auswahl der Biegematrize. Die Auswahl des Biegestempels hat nur minimalen Einfluss.

- Die Biegeinnenradien können, je nach Materialcharge, Werkzeugzustand und Bauteilgeometrie, abweichen.

- Konstruierte Radien werden bei der Fertigung ohne spezielle Nachfrage von Ihnen nicht beachtet und automatisch auf Radien in dem angezeigten Bereich geändert.

Biegeradien bei 90° Biegungen

Stahl

| Blechdicke (t) | Radius OW | Gesenkweite UW | Biegeinnenradius |

| 0,5 | 0,5-1 | 4-8 | ca. 0,5-1,7 |

| 0,8 | 0,5-1 | 4-12 | ca. 0,8-2,5 |

| 1 | 1 | 6-12 | ca. 1,0-2,5 |

| 1,5 | 1 | 6-16 | ca. 1,5-3,4 |

| 2 | 1-2 | 10-20 | ca. 2,0-4,2 |

| 2,5 | 1-2,5 | 12-24 | ca. 2,5-5,0 |

| 3 | 1-3 | 16-30 | ca. 3,0-6,3 |

| 4 | 1-4 | 20-40 | ca. 4,0-8,0 |

| 5 | 1-5 | 30-50 | ca. 5,0-10,1 |

| 6 | 1-6 | 30-60 | ca. 6,0-11,8 |

| 8 | 4-8 | 50-90 | ca. 10,2-18,1 |

| 10 | 4-10 | 70-120 | ca. 14,0-24,2 |

| 12 | 5-10 | 80-120 | ca. 15,8-24,4 |

| 15 | 6-10 | 90-120 | ca. 17,9-24,1 |

Edelstahl

| Blechdicke (t) | Radius OW | Gesenkweite UW | Biegeinnenradius |

| 0,5 | 0,5-1 | 4-8 | ca. 0,5-1,8 |

| 0,8 | 0,5-1 | 4-12 | ca. 0,8-2,6 |

| 1 | 1 | 6-12 | ca. 1,0-2,7 |

| 1,5 | 1 | 6-16 | ca. 1,5-3,7 |

| 2 | 1-2 | 10-20 | ca. 2,0-4,6 |

| 2,5 | 1-2,5 | 12-24 | ca. 2,5-5,7 |

| 3 | 1-3 | 16-30 | ca. 3,0-7,0 |

| 4 | 1-4 | 20-40 | ca. 4,0-9,0 |

| 5 | 1-5 | 30-50 | ca. 7,3-11,2 |

| 6 | 1-6 | 30-60 | ca. 7,2-13,6 |

| 8 | 4-8 | 50-90 | ca. 12,2-19,9 |

| 10 | 4-10 | 70-120 | ca. 16,1-26,6 |

| 12 | 4-10 | 80-120 | ca. 18,5-27,3 |

| 15 | 4-10 | 90-120 | ca. 21,0-27,8 |

Aluminium

| 0,5 | 0,5-1 | 4-8 | ca. 1,3-2,1 |

| 0,8 | 0,5-1 | 4-12 | ca. 1,2-3,0 |

| 1 | 1 | 6-12 | ca. 1,6-3,0 |

| 1,5 | 1 | 6-16 | ca. 1,6-4,0 |

| 2 | 1-2 | 10-20 | ca. 2,6-5,0 |

| 2,5 | 1-2,5 | 12-24 | ca. 2,8-5,9 |

| 3 | 1-3 | 16-30 | ca. 3,8-7,5 |

| 4 | 1-4 | 20-40 | ca. 4,6-19,6 |

| 5 | 1-5 | 30-50 | ca. 6,9-12,0 |

| 6 | 1-6 | 30-60 | ca. 6,9-14,1 |

| 8 | 4-8 | 50-90 | ca. 12,0-21,6 |

| 10 | 4-10 | 70-120 | ca. 16,1-29,6 |

| 12 | 5-10 | 80-120 | ca. 21,9-29,1 |

| 15 | 6-10 | 90-120 | ca. 20,4-28,5 |

Biegewinkel unter 90°

Für die Biegung der Bleche unter 90° beachten Sie bitte die folgenden Hinweise für die Verarbeitung:

- Für Blechdicken bis zu 5 mm empfehlen wir die Verwendung von Biegematrizen mit einer maximalen Gesenköffnung von 30°.

- Bei Blechdicken ab 6 mm sollten Biegematrizen mit einer maximalen Gesenköffnung von 60-80° verwendet werden.

- Es besteht die Möglichkeit einer akuten Rissbildung bei Blechdicken ab 3 mm, insbesondere bei kleineren Biegewinkeln.

- Schmale Biegelaschen erhöhen das Risiko von Rissbildung.

- Diese Problematik tritt insbesondere bei Aluminiumblechen schon bei geringeren Dicken auf.

Mögliche Biegewinkel unter 90°

| Biegewinkel < 90° | Blechdicke Stahl | Blechdicke Edelstahl | Blechdicke Aluminium |

| < 30° | – | – | – |

| 30-35° | bis 2,0 mm | bis 2,0 mm | – |

| 35-40° | bis 4,0 mm | bis 4,0 mm | bis 2,0 mm |

| 40-45° | bis 6,0 mm | bis 6,0 mm | bis 2,5 mm |

| 45-60° | bis 8,0 mm | bis 8,0 mm | bis 2,5 mm |

| 60-80° | nicht begrenzt | nicht begrenzt | bis 5,0 mm |

Falzbiegungen (180°)

Bei Falzbiegungen mit einem Winkel von 180° sind die folgenden Hinweise zu beachten:

- Die maximale Materialstärke für diese Art von Biegungen beträgt 2 mm.

- Der Falz selbst muss mit einem Spalt von 0,2 mm konstruiert werden. Es ist jedoch wichtig zu beachten, dass der Falz während des Fertigungsprozesses geschlossen wird.

Für verschiedene Blechdicken gelten spezifische Mindestfalzlängen

| Blechdicke (s) | x für Winkel < 90° (w) |

| 0,5 mm | 10 mm |

| 0,8 mm | 10 mm |

| 1 mm | 10 mm |

| 1,5 mm | 10,5 mm |

| 2 mm | 13 mm |

Des Weiteren ist die maximale Falzbreite auf 1500 mm begrenzt.

Biegefreistich

Da auch Laserschnitte eine minimale Breite besitzen, ist es erforderlich, dass diese korrekt in Ihrer CAD-Datei dargestellt sind (s. „Mindestmaße für Laserschnitt“). Wir möchten Sie bitten sicherzustellen, dass die Laserlinien als Biegefreistich ausgeführt werden. Hierfür können Sie in Ihrer Zeichnung eine kleine Aussparung vorsehen oder die Option „Ecken freistellen“ beim Bestellen verwenden. Ohne etwas Abstand zwischen den Biegezonen kann das Material entlang des Schnitts weiter einreißen. Mit etwas Abstand zwischen den Biegezonen entsteht keine Kerbwirkung und Ihr Teil kann korrekt gebogen werden. Wir empfehlen eine Schlitzbreite von mindestens 1 mm mit verrundeten Ecken.

Freistiche neben Biegungen

Die Freistiche neben den Biegungen müssen eine Mindestbreite und -tiefe haben, die der Materialstärke entspricht. Es ist wichtig, dass ausreichend Platz um die Biegung herum freigehalten wird, um eine präzise Bearbeitung zu ermöglichen und die Stabilität des Bauteils zu gewährleisten.

Eckfreistiche

Die Eckfreistiche müssen in jede Richtung mindestens 1 mm über die Biegung hinaus konstruiert werden. Diese zusätzliche Länge ermöglicht einen ausreichenden Spielraum für die Biegung und kann je nach Materialstärke in der Fertigung größer ausfallen.

Mindestabstand zwischen zwei aufeinander liegenden Laschen

Um eine korrekte Berechnung zu ermöglichen, muss der Abstand zwischen zwei aufeinanderliegenden Laschen mindestens 0,2 mm betragen. Es ist wichtig, dass ausreichend Raum zwischen den Laschen vorhanden ist, um eine präzise und effektive Bearbeitung sicherzustellen.

Materialauswahl und Ausführungen für Ihre Biegeteile

Mit unserem Materialkonfigurator im Materialkatalog können Sie die aktuelle Verfügbarkeit des Materials für die gewünschte Blechdicke prüfen. Mit dem kostenlosen Laserhub-Konto können Sie Ihre Biegeteile außerdem in unterschiedlichen Ausführungen unverbindlich konfigurieren und kalkulieren.

PDF-Zeichnung

PDF-Zeichnungen sind bei Biegebauteilen und bei zusätzlichen Spezifikationen, wie zum Beispiel Gewinden, nötig. Die hochgeladene CAD-Datei wird dennoch als Schneiddatei verwendet und zusätzliche Angaben wie zum Beispiel freigewählte Toleranzen können nicht beachtet werden. Bei Abweichungen zwischen CAD- und PDF-Datei wird nach der CAD-Datei gefertigt, sofern möglich. Unter folgendem Link erhalten Sie eine detaillierte Anleitung zur Anfertigung Ihrer technischen Zeichnung.

Individuelle Biegeteile online bestellen

Konfigurieren Sie Ihre Biegeteile in wenigen Schritten online und erhalten Sie sofort Ihr individuelles Angebot. Zeichnung hochladen und loslegen!

✓ Sofort-Angebot ✓ Ein Ansprechpartner ✓ Dauerhaft kostengünstig